2-6-0 "JNR 8620形" 1

今朝も2号機(ALTAIR)を走らせました。アルコール50ml、水110mlで直径3.9mのトラックを45周走りました。一周だいたい12m強なので約550m走ったことになりますね。まあまあです。ちなみに、今回はスチームオイルの粘性を少し薄めて使ってみました。

今朝も2号機(ALTAIR)を走らせました。アルコール50ml、水110mlで直径3.9mのトラックを45周走りました。一周だいたい12m強なので約550m走ったことになりますね。まあまあです。ちなみに、今回はスチームオイルの粘性を少し薄めて使ってみました。ということで、そろそろ次ぎの機関車です。候補はいくつかあったのですが、以前に科学教材社から製作記事のコピーを取り寄せてあった8620形機関車を作ることにしました。

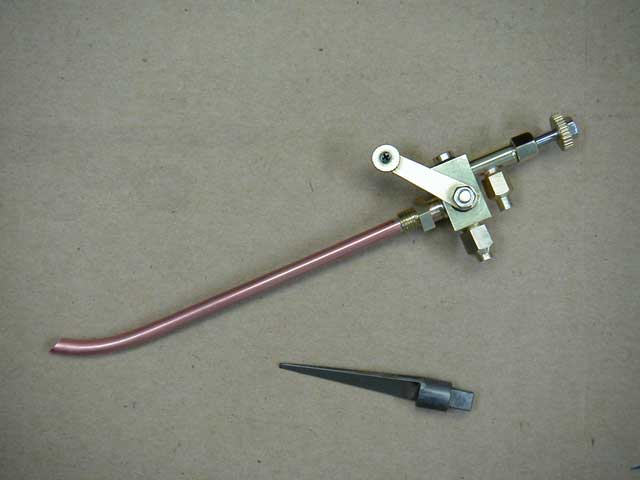

手始めに加減弁を作りました。これは三方コック加減弁というもので、加減弁と通風弁が一体になったものです。下にあるのはφ8mmのドリルロッドから自作したテーパーリーマで、これでコック本体にテーパーの穴を開けました。勘違いで切り替えレーバーが左側になってしまいました ^_^;

ワックスで作ったシリンダと蒸気室の原型です。本来は砲金で鋳造する為の木型を作るのですが、今回はロストワックス方式で作るので、先ずはワックスで型を作りました。これを真鍮で鋳造してから所定の寸法に整形し原型とします。

ワックスで作ったシリンダと蒸気室の原型です。本来は砲金で鋳造する為の木型を作るのですが、今回はロストワックス方式で作るので、先ずはワックスで型を作りました。これを真鍮で鋳造してから所定の寸法に整形し原型とします。 バーナーです。0.5mmの真鍮板をリベット留めした後ロウ付けをしました。

バーナーです。0.5mmの真鍮板をリベット留めした後ロウ付けをしました。このぐらいの厚みの真鍮は、ロウ付けの熱で直ぐに波をうってしまいますね。ホース口は動輪車で購入。

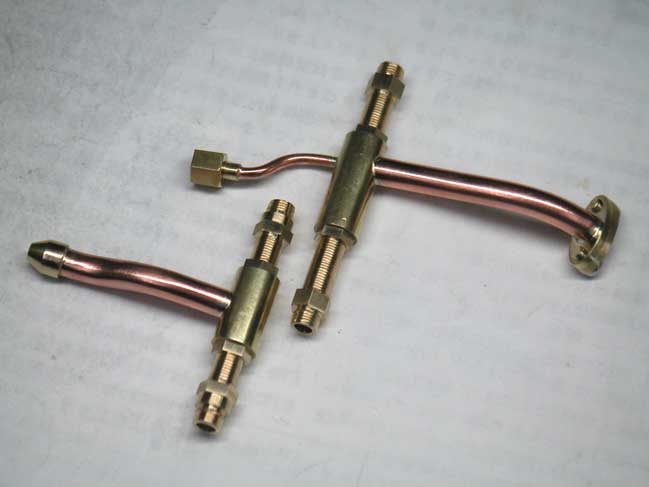

通風管です。4φ銅管と10φ真鍮丸棒から作りました。 手元に4φP0.75のダイスが無いので少々設計を変更しました。 前後板共、真鍮金具のネジを5φP0.5として、後管板側はナットで締めつけてからロウ付けすることにしました。また、煙室管板側は真鍮金具のフランジ部分でロウ付けすることとし、通風器は煙室管板から外に出た真鍮金具に前方から通してメクラネジのナットで締め付けようと思っています。(写真は通風器の向きが逆ですね。)こちら側の真鍮金具にはネジ面に2φの穴が開いているので、この穴と通風器の穴とを合わせてからねじを締めつけることになります。

通風管です。4φ銅管と10φ真鍮丸棒から作りました。 手元に4φP0.75のダイスが無いので少々設計を変更しました。 前後板共、真鍮金具のネジを5φP0.5として、後管板側はナットで締めつけてからロウ付けすることにしました。また、煙室管板側は真鍮金具のフランジ部分でロウ付けすることとし、通風器は煙室管板から外に出た真鍮金具に前方から通してメクラネジのナットで締め付けようと思っています。(写真は通風器の向きが逆ですね。)こちら側の真鍮金具にはネジ面に2φの穴が開いているので、この穴と通風器の穴とを合わせてからねじを締めつけることになります。 少しずつ部品を作っています。で、これは縦型のロスコー給油器です。製作記事では無調整式の簡単なものが示されていましたが、折角なので、設計者の様に給油量を二ードルバルブで調節できるタイプとし、底に溜まった水を抜く為のドレインプラグも付けました。

少しずつ部品を作っています。で、これは縦型のロスコー給油器です。製作記事では無調整式の簡単なものが示されていましたが、折角なので、設計者の様に給油量を二ードルバルブで調節できるタイプとし、底に溜まった水を抜く為のドレインプラグも付けました。本体の15φパイプは1mm厚の真鍮板を鉄棒に巻きつけ、丸めてからロウ付けをして作りました。

蒸気や油の出入口となる小穴は無調節タイプより太い1.2φとしました。

バッファとフックです。今回バッファは12φの真鍮丸棒から旋盤で削り出したので、ALTAIRの時より楽に出来ました。フックも今回は張り合わせ式ではなく、蒸気ドーム用に購入してあった35φ真鍮丸棒を3.5mm厚に切り、3mm厚に整えてから図面通りの寸法に切り抜き作りました。ただ、35φ丸棒を糸ノコで切るのと張り合わせ式とでは、どちらが楽かは微妙ですね。3mm厚の真鍮板を買えばいいんですけど...。

バッファとフックです。今回バッファは12φの真鍮丸棒から旋盤で削り出したので、ALTAIRの時より楽に出来ました。フックも今回は張り合わせ式ではなく、蒸気ドーム用に購入してあった35φ真鍮丸棒を3.5mm厚に切り、3mm厚に整えてから図面通りの寸法に切り抜き作りました。ただ、35φ丸棒を糸ノコで切るのと張り合わせ式とでは、どちらが楽かは微妙ですね。3mm厚の真鍮板を買えばいいんですけど...。 月曜日から作っていた蒸気管と排気管ができました。ほとんど旋盤仕事でしたが、1号機や2号機のように、あーでもないこーでもないと悩むことなく設計図と説明を見ながら指定された寸法と指示に従い、その通りに作業をすればいいので楽でした。ただ、ちょっと面白みに欠けますが...。

月曜日から作っていた蒸気管と排気管ができました。ほとんど旋盤仕事でしたが、1号機や2号機のように、あーでもないこーでもないと悩むことなく設計図と説明を見ながら指定された寸法と指示に従い、その通りに作業をすればいいので楽でした。ただ、ちょっと面白みに欠けますが...。で、排気管と給油管は設計図を実寸に拡大コピーして、その図面に合わせて曲げてみましたが、これは具合が良いです。

鋳造に頼んであったエンジンの原型が上がって来ました。しかし、「大き過ぎて上手く入らないかもしれない」と、鋳造前に言われていた通り、やはり上面から前面に抜ける大きな穴が開いていました。とりあえず、何とか穴を埋め、その後、旋盤とヤスリで整形しておきました。

鋳造に頼んであったエンジンの原型が上がって来ました。しかし、「大き過ぎて上手く入らないかもしれない」と、鋳造前に言われていた通り、やはり上面から前面に抜ける大きな穴が開いていました。とりあえず、何とか穴を埋め、その後、旋盤とヤスリで整形しておきました。まだ、原型の段階なので助かりましたが、ただこれで、このぐらいの大きさの塊になるとロストワックスでの真鍮の鋳造が難しいことが分かったので、別の方法を考えなくてはいけません。さて、どうするか?

去年作り溜めておいたパーツです。

去年作り溜めておいたパーツです。まずは燃料タンクのサンプ部です。設計図通り1mm厚の真鍮板からロウ付けで作りました。

上面はタンクの底板にぴったり当たる様に平らにしておきます。

ホース口は動輪社から購入したものです。

次はニードルバルブです。

次はニードルバルブです。バルブ本体は3mmのステンレス棒で作りました。

これは空気管です。

これは空気管です。4mmの銅管と8mmの真鍮パイプで出来ています。

ロックナットは丸棒にネジを切ってから、ヤスリで六角形に仕上げました。

これも全てロウ付けです。

最後は燃料注入口と蓋です。

最後は燃料注入口と蓋です。蓋のギザギザは、これも、いつもの様にノコ刃を入れてからヤスリで整形しました。

ちょっとギザギザの間隔が荒かったですね。暇ができたら作り直しましょう。

安全弁と、右は給水用の逆止弁です。ユニオンナットは動輪社製です。

安全弁と、右は給水用の逆止弁です。ユニオンナットは動輪社製です。今回の安全弁は、ポップ式ではなく普通のタイプです。

旋盤作業が雑なのが分かりますね ^_^;

久しぶりの8620

久しぶりの8620中断の原因となってしまったシリンダからの工作再開です。

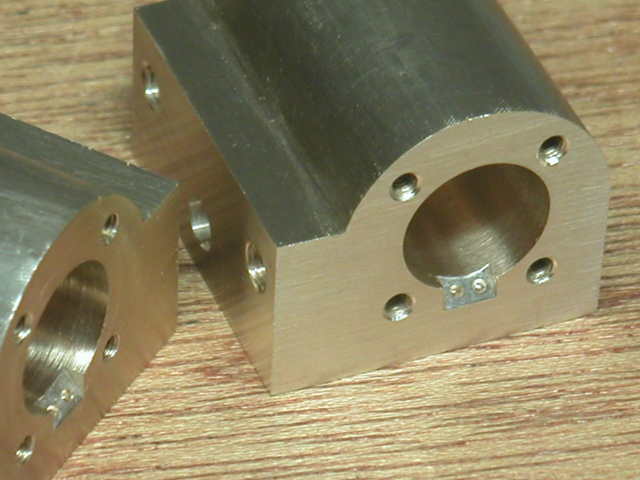

今回は30×30×100の真鍮角棒を使うことにしました。先ずは糸鋸で三個に切断しました。

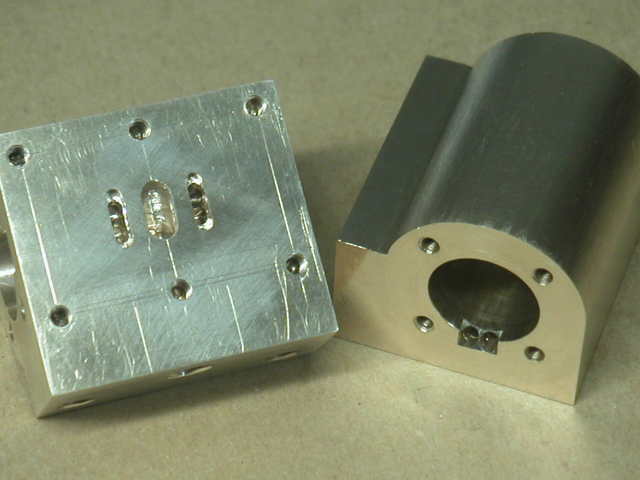

切断したブロックで、旋盤とヤスリと糸鋸を使ってシリンダと蒸気室を作りました。(シリンダの穴開けはこれから)

切断したブロックで、旋盤とヤスリと糸鋸を使ってシリンダと蒸気室を作りました。(シリンダの穴開けはこれから)シリンダ表面の凹みは難しいので省略することにしました。

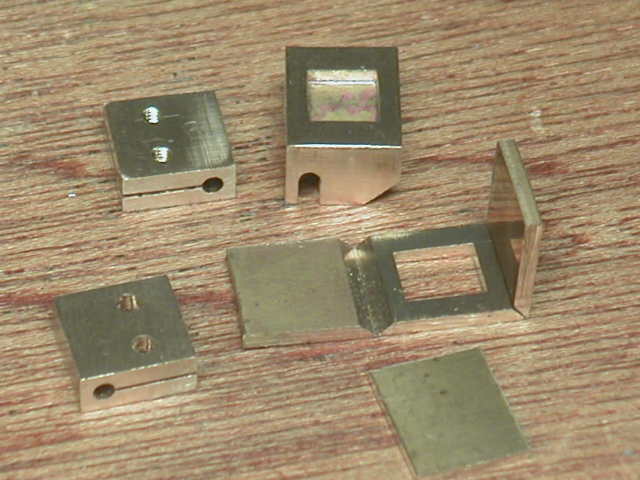

滑り弁と滑り弁留め金

滑り弁と滑り弁留め金滑り弁は記事に書かれた方法とは少し違った方法で作りました。コの字形(上向き)に曲げた1.5mmの真鍮板の裏面に角穴を開けた真鍮板をロウ付けするのではなく、コの字形の真鍮板に角穴を開けておき、この上面に真鍮板をロウ付けすることにしました。(滑り弁留め金の作り方は指示通り)

写真上が出来上がった滑り弁と滑り弁留め金です。

シリンダカバー

シリンダカバー2mm厚の真鍮板を指定寸法(直径22mm)より少し大きめに切り抜いてから、真ん中にロウ付けした真鍮丸棒を旋盤で掴んで指定寸法まで削りました。

後カバーには、旋盤に掴んだままの状態でグランドパッキングツメ箱用の6mmの穴を開けました。

蒸気口穴開け治具(写真中央下)

蒸気口穴開け治具(写真中央下)1.6mmの鉄板で作りました。蒸気口部分の穴開けは、ドリルと糸鋸で開けてからヤスリで整形しました。寸法通り正確に作っておく必要があるので神経を使いました。

一度失敗したので、写真の治具は二作目です。

出来たところまでを並べてみました。

出来たところまでを並べてみました。後部シリンダカバーと蒸気室のグランドパッキングツメ箱は記事通り別々に作って、シリンダカバーと蒸気室に圧入しハンダ付けしました。

次は蒸気口の穴開けですが、手持ちドリルで(ボール盤が無いので)どうやったら正確に開けられるか考え中です。

次は蒸気口の穴開けですが、手持ちドリルで(ボール盤が無いので)どうやったら正確に開けられるか考え中です。写真は連絡通路シリンダ側です。とりあえず、角ヤスリで斜めに削った面に小さな穴を開けました。

クロスヘッド

クロスヘッド蒸気口の穴開けを中断してクロスヘッドを作ることにしました。記事ではリベット留めで組み立ててからロウ付けするように書かれていましたが、写真の様に板を組み合わせてロウ付けしました。この後余分なところを削り取ります。

それにしても鉄のロウ付けは難しいですね。何度か失敗して、やっと流れてくれました。たぶん、急激に温め過ぎるからダメなんでしょうね。分かってはいるんですが…

それにしても鉄のロウ付けは難しいですね。何度か失敗して、やっと流れてくれました。たぶん、急激に温め過ぎるからダメなんでしょうね。分かってはいるんですが…ピストンロッドをねじ込んでみました。

蒸気口の穴開けは、結局、リューターとピンバイスを使って、勘を頼りに目見当で開けました。

蒸気口の穴開けは、結局、リューターとピンバイスを使って、勘を頼りに目見当で開けました。初めは指定寸法より小さめの丸カッターをリューターに付け、開けられるところまで開けてから、後は、ピンバイスとリューターを交互に使って開けていきました。

何とか蒸気口を開けることができましたが、これで動くかどうか、まだわかりません。

何とか蒸気口を開けることができましたが、これで動くかどうか、まだわかりません。 すでに作ってあった蒸気管と吐出管をつけて仮組しました。

すでに作ってあった蒸気管と吐出管をつけて仮組しました。吐出管を指でふさいでスライドバルブを適当な位置に合わせ片方のピストンを動かすと、反対側のピストンも動きます。

もしかしたら動くかも。

シリンダの組み立てに使ったネジとナットです。

シリンダの組み立てに使ったネジとナットです。油をつけないでスタッドのネジを切ったら、ほとんどネジ山のないネジになってしまいました。(写真のスタッドは作り直したもの)

横着をして手を抜くとダメですね。以前、アルミのネジ切りでも同じことをやりました。

今月の6日にイギリスの"Walsall Model Industries"というところに注文しておいた、車輪が届きました。

今月の6日にイギリスの"Walsall Model Industries"というところに注文しておいた、車輪が届きました。初めての海外への注文(インターネットからではなく手紙での注文)だったので少し心配しましたが、無事に届いてホッとしています。

余分をみて動輪が8個と、先輪と炭水車用の車輪が10個です。

模型用の鋳造車輪を見るのは初めてですが、非常に綺麗に上がっていると思います。ただ、スポークは裏まで抜けてないです。裏側を削れば抜けるので、これで良いんでしょうね。

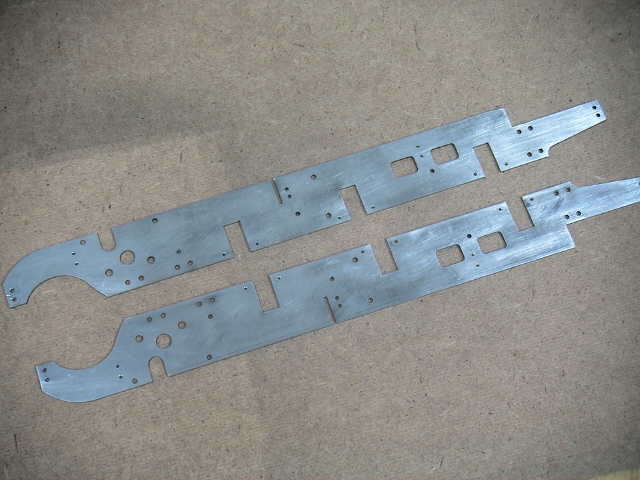

主台枠の切り抜き

主台枠の切り抜き記事通り1.6mmの鉄板を使い、指定寸法より少し大きめの長方形に切り出してから、2枚を重ね合わせて切り抜きました。

主台枠仮組み

主台枠仮組み横バリは苦手なコの字形の曲げ加工です。寸法が足りないものは金槌で叩いて伸ばしました。

軸箱モリ控も曲げて作りますが、こちらはL字形なので比較的簡単です。でも、主台枠への取り付けが難しいです。正確な位置に取り付ける必要があります。

動輪軸箱は、リン青銅の丸棒がないので後回しです。

先台車

先台車これもコの字形の曲げ加工があります。今回も寸法が足らなかったので、金槌で叩いて伸ばしました。

また、組み立てはリベットを使うよう記事には書かれていましたが、2.6mmのネジ留めにしました。

動輪削り

動輪削りリムの高さがちょっと低くなってしまいました。 動輪注文時、動輪径よりスポーク数を優先させ、スポーク数16の 5"3 Driving wheel casting(G1909)という動輪を注文しました。 ”Machines to 53mm max and 50mm minimum”と書いてあるので、許容範囲内ではあるのでしょうけど。やはり、動輪径を優先させるべきだったかなと。 踏面3°の傾斜も余計に低く見えてしまうので付けませんでした。