Decauville Type 1

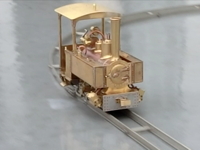

3-ton 0-4-0T

3-ton 0-4-0T

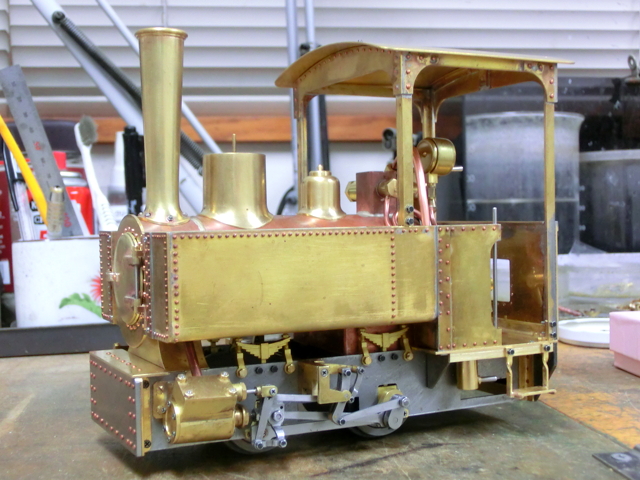

今度作る機関車は、DecauvilleのType 1です。

今度作る機関車は、DecauvilleのType 1です。スケールは今回も16mmですが、とにかく小さい(全長約150mm)ので、実際に作って組み立てることができるのか?また、本当に動くのか? で、とりあえず作り始めてみました。

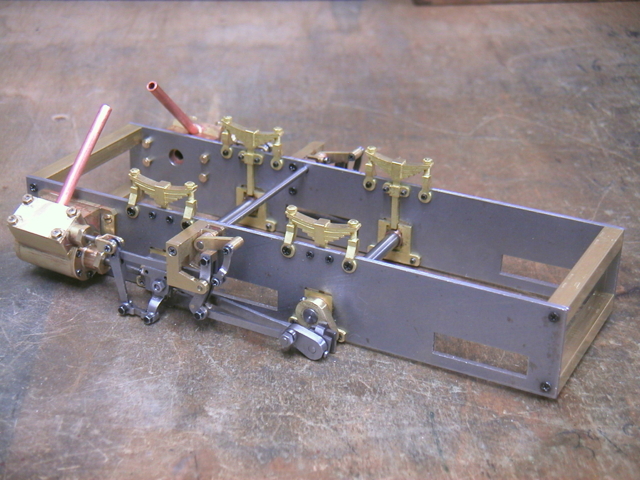

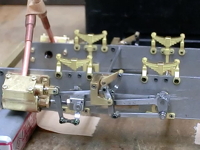

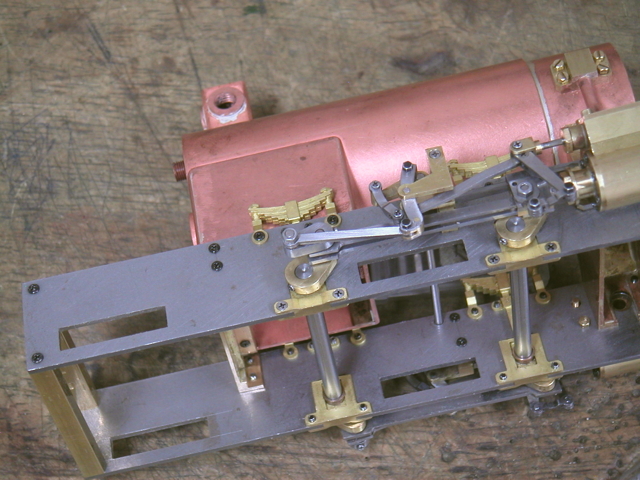

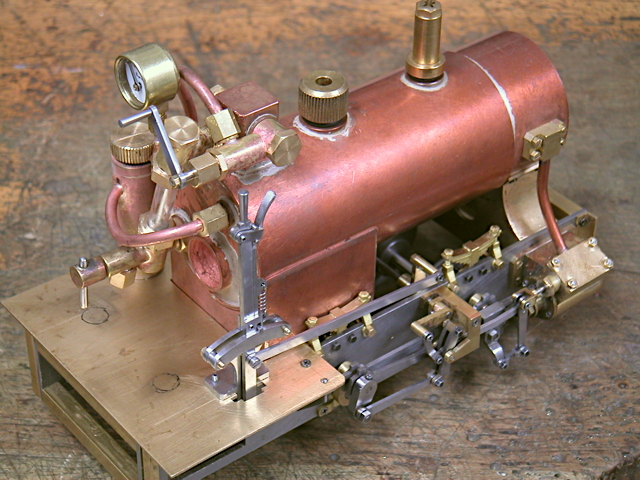

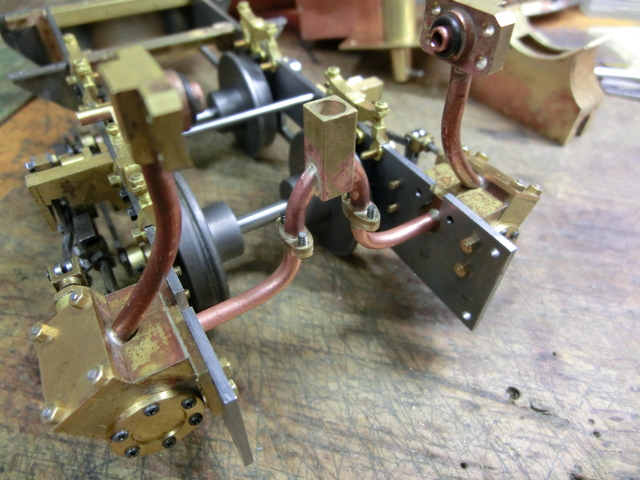

写真は、何とか出来上がった下回り。

まだ、多少スムーズさに欠けますがよく回ります。

まだ、多少スムーズさに欠けますがよく回ります。一応YouTubeにアップしました。

--

エアーで動くところまでと思っていたので、HPへのアップが遅くなりました m(_)m

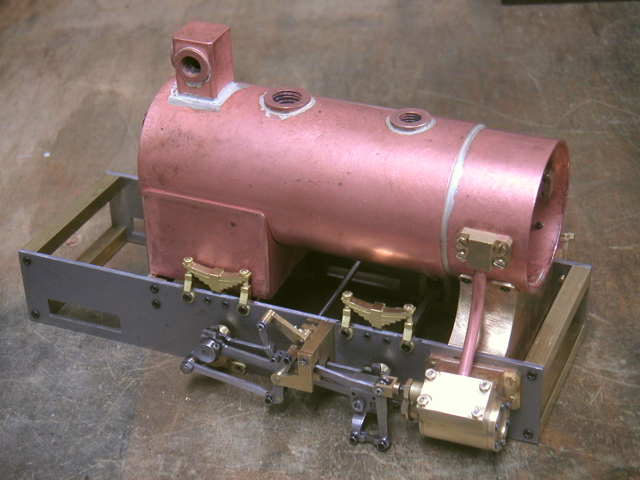

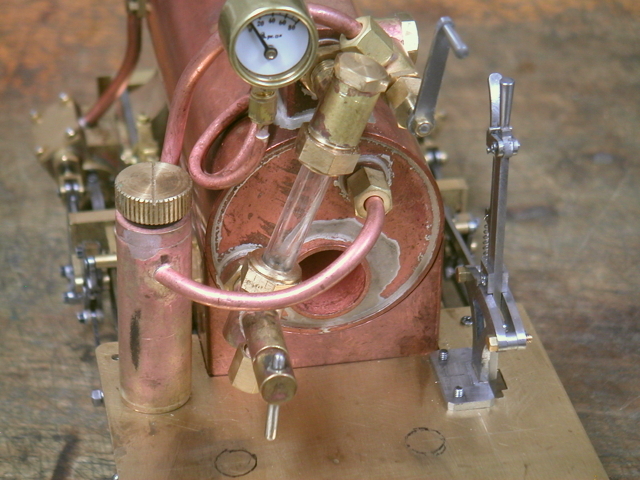

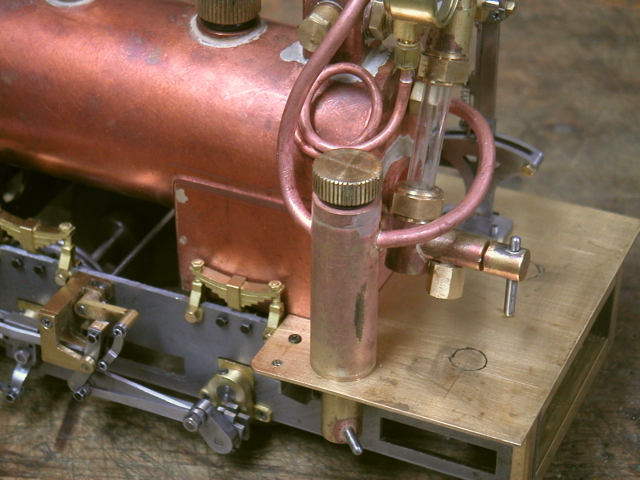

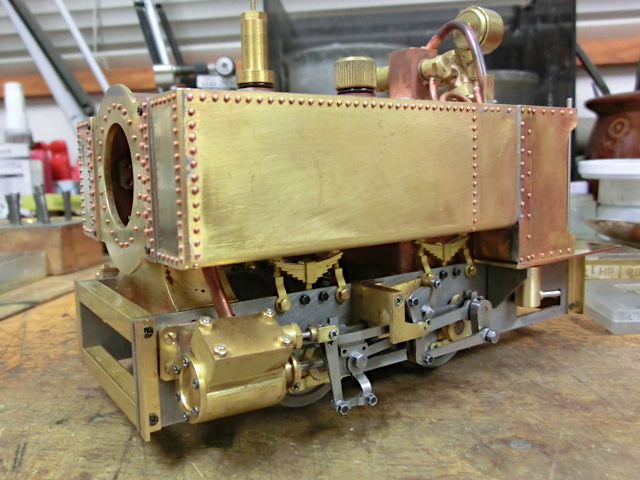

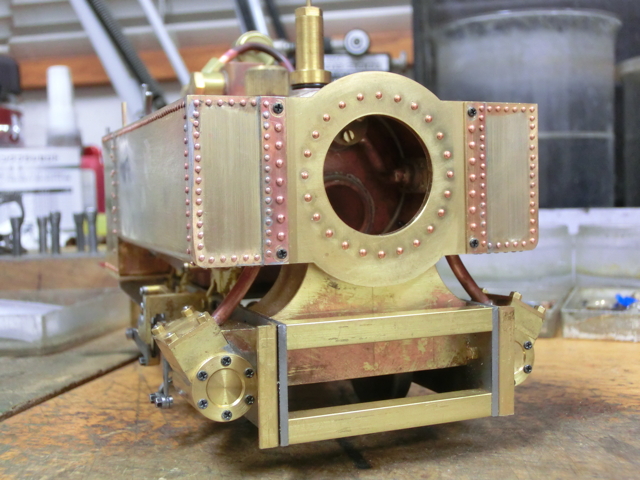

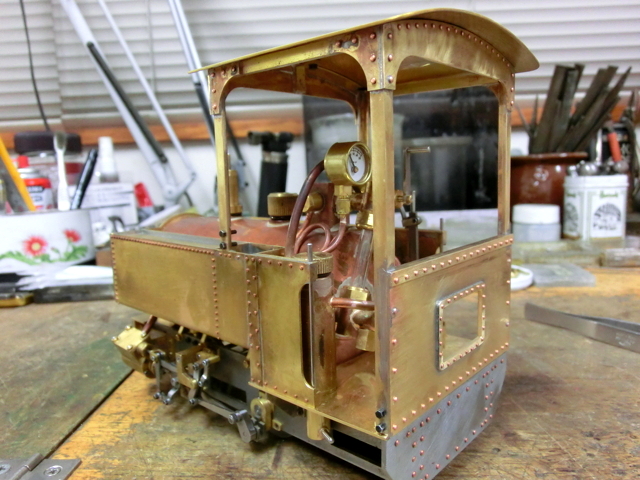

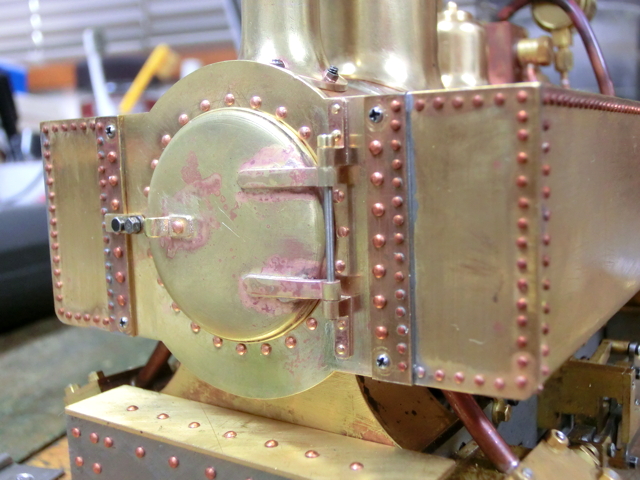

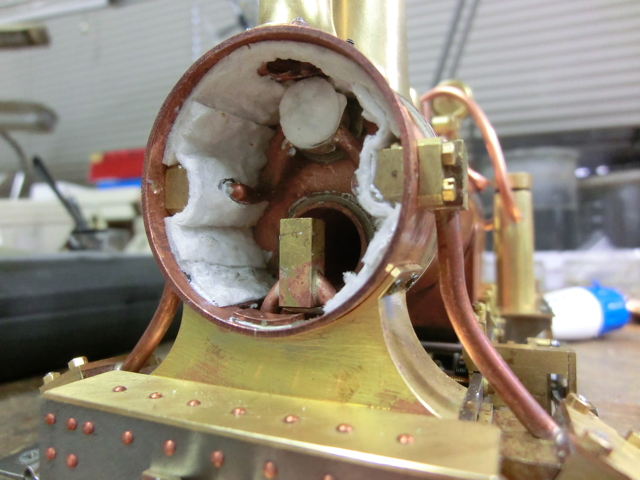

ボイラをフレームに載せたところです。

ボイラをフレームに載せたところです。いつものように1mm厚の銅板を手巻きで巻いてから、継ぎ目に当て板をしてリベットで軽くかしめてからロー付けして作りました。煙室部分はボイラの直径より一回り小さい筒(これも手巻き)をボイラの前面にロー付けしました。

それから、後ろの方の火室っぽく見えるところはボイラを載せる台です。ガス焚きなので本来火室はいらないのですが、実機ではサイドタンクの下から少し見えます。なので、せっかくなのでそれらしく作りました。

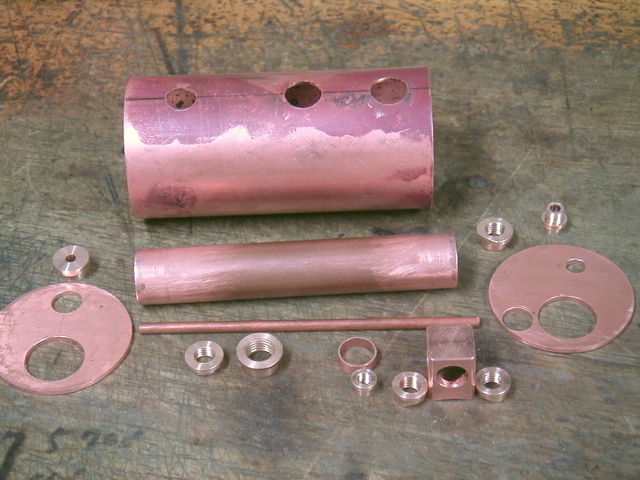

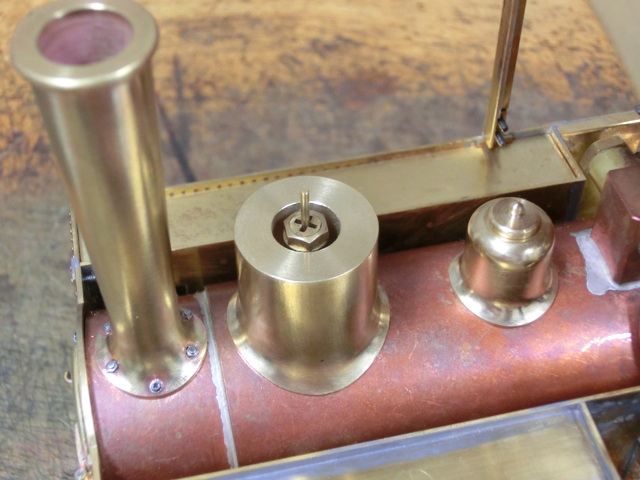

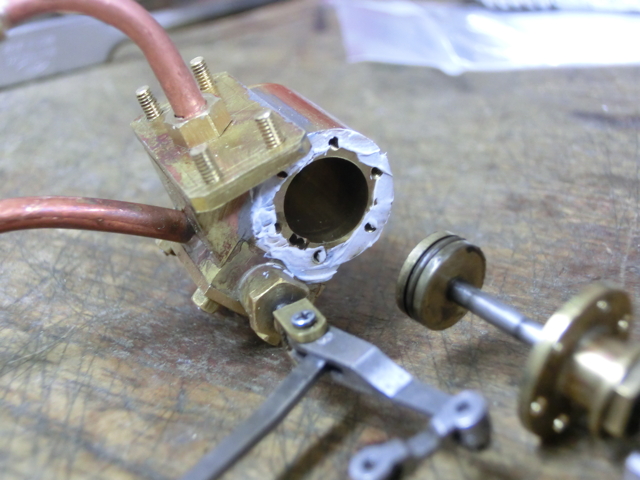

ボイラのパーツです。

ボイラのパーツです。小さいボイラ(直径約39.5mm長さ82mm)の割にパーツがいっぱいあります。細いパイプ(直径3mm)は蒸気パイプです。今回はボイラの中を通します。ブッシュ類はすべてリン青銅。

途中の説明がなかったので、ここでまとめて。

途中の説明がなかったので、ここでまとめて。まずはフレームから。今回フレームの組み立てには5mmx5mmの角棒を使いました。これまで『コ』の字に曲げた板や、厚板を使って組み立ててきましたが、今回の5mmx5mmの角棒で組み立てるのが一番いいように感じました。切断面の直角をきちんと出せば精度的にも強度的にも十分だと思います。

それから、板バネと軸箱ですが、特に板バネを四つも作るのは大変なので、ひとつだけ作って、それを原型にして黄銅で鋳造してもらいました。

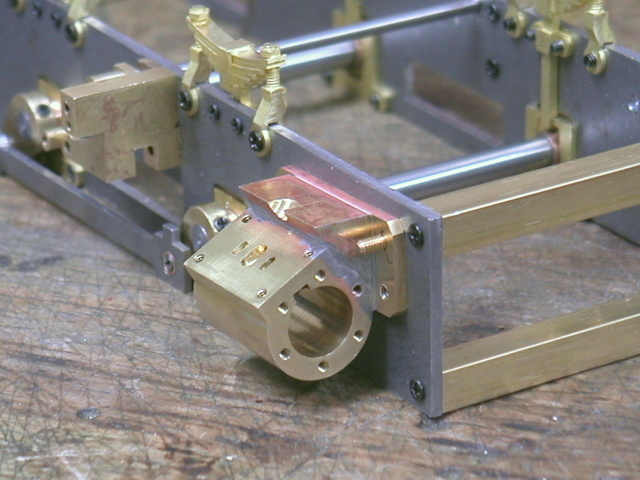

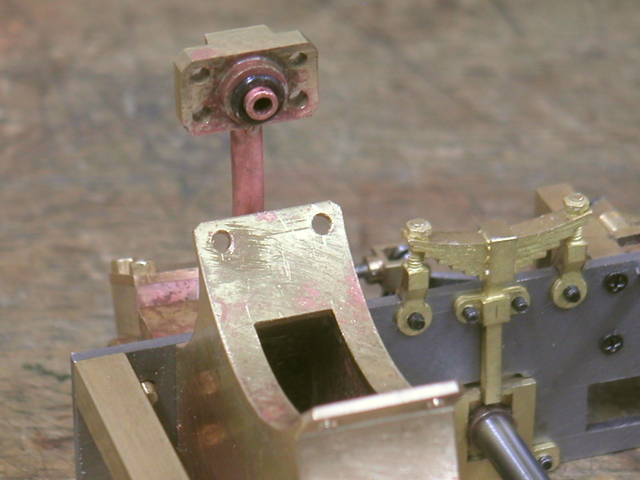

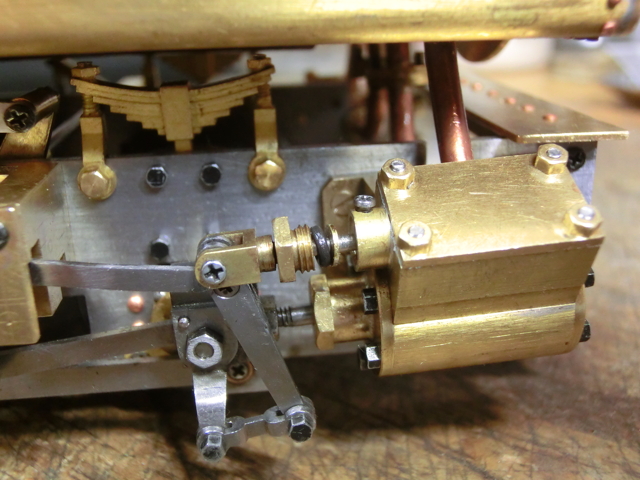

次はシリンダ。寸法は、ボア8mmストローク12mm。円筒形部分の外形は13mmです。実機をスケール通りに縮尺して作るとボアは6〜7mmぐらいになるのでしょうか。でも、それではいかにも非力そうなので、少し大きくしました。ただ、大き過ぎてもボイラの能力が追いつきそうもないので、『De Winton』のときと同じ8mmにしました。

次はシリンダ。寸法は、ボア8mmストローク12mm。円筒形部分の外形は13mmです。実機をスケール通りに縮尺して作るとボアは6〜7mmぐらいになるのでしょうか。でも、それではいかにも非力そうなので、少し大きくしました。ただ、大き過ぎてもボイラの能力が追いつきそうもないので、『De Winton』のときと同じ8mmにしました。それから、この『Decauville』はシリンダ全体が30度ほど傾いてフレーム取り付けられています。この他にもシリンダが傾いて付けられた機関車がありますが、これまで、その意味が分かりませんでした。で、今回この機関車を作ってみて、ピストンロッドとバルブロッドの上から見ての距離をとる為だと初めて分かりました。小さいシリンダではバルブチェストの中でバルブロッドを横にずらすのにも限度があるので、シリンダ全体を傾けたのだと思います。こうしないとバルブギアが組めないのですね。

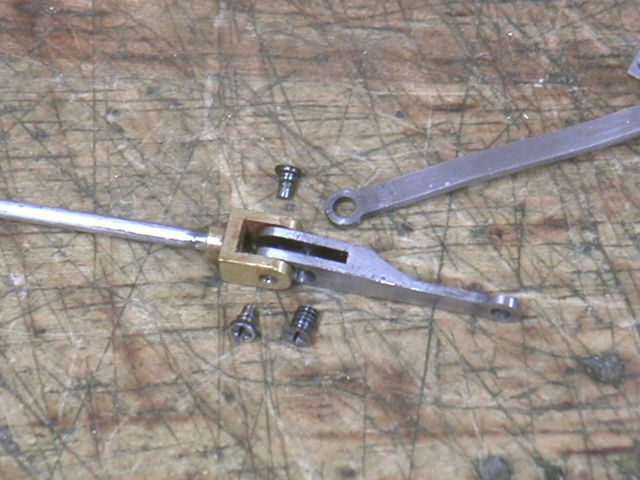

その次はバルブギアのパーツをひとつづつ。

その次はバルブギアのパーツをひとつづつ。まずは前の方から、初めはバルブクロスヘッドとコンビネーションレバー(合弁テコ)。バルブクロスヘッドは『Woolwich』のときと同じ形にしました。実機とは違う形だと思いますが、小さいので仕方がないです。その『コ』の字形の間にコンビネーションレバーが固定されます。このコンビネーションレバーも上部が二股に分かれていて、そこにラジアスロッド(心向棒)の前端がきます。バルブクロスヘッドとコンビネーションレバーをつなぐネジと、コンビネーションレバーとラジアスロッドをつなぐこのふたつのネジの間隔が1.8mm。これがバルブのラップ分を動かすのに必要な距離になります。

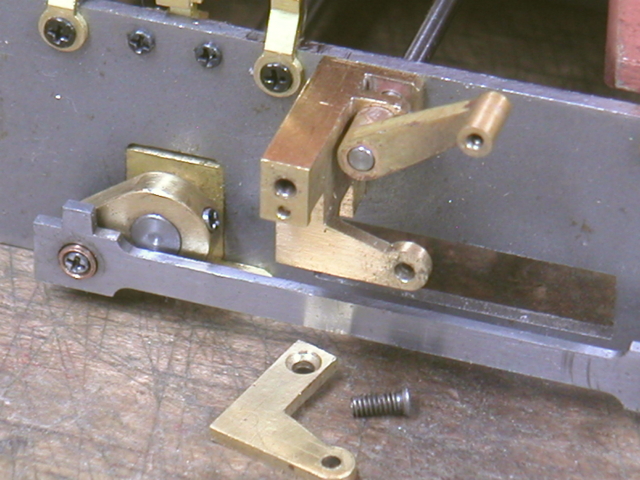

今回の、この『Decauville』のエクスパンションリンク(加減リンク)は両サイドの板の内側に溝の入ったタイプにしました。0.5mmの鉄板をロー付けして作りました。上部の黄銅のブロックが外せる様になっていて、そこからラジアスロッドを入れます。ラジアスロッドの後端に付いているのはリフティングリンク(吊りリンク)、下部の曲がった先に付いているのはエキセントリックロッド(偏心棒)です。

今回の、この『Decauville』のエクスパンションリンク(加減リンク)は両サイドの板の内側に溝の入ったタイプにしました。0.5mmの鉄板をロー付けして作りました。上部の黄銅のブロックが外せる様になっていて、そこからラジアスロッドを入れます。ラジアスロッドの後端に付いているのはリフティングリンク(吊りリンク)、下部の曲がった先に付いているのはエキセントリックロッド(偏心棒)です。 モーションブラケット本体は厚み3.5mmの黄銅の塊から削り出して作りました。ウエイシャフト(逆転軸)の通る穴があいたところとエクスパンションリンクを差し込む穴のあいた板は、後から1.2mmの板をロー付けしました。外側の『L』字形の板を外してエクスパンションリンクをセットします。逆転軸にネジで固定されているのはリフティングアーム(吊りリンク腕)です。

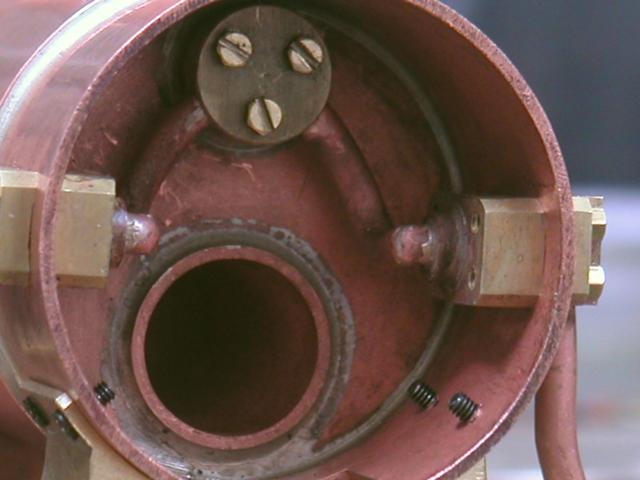

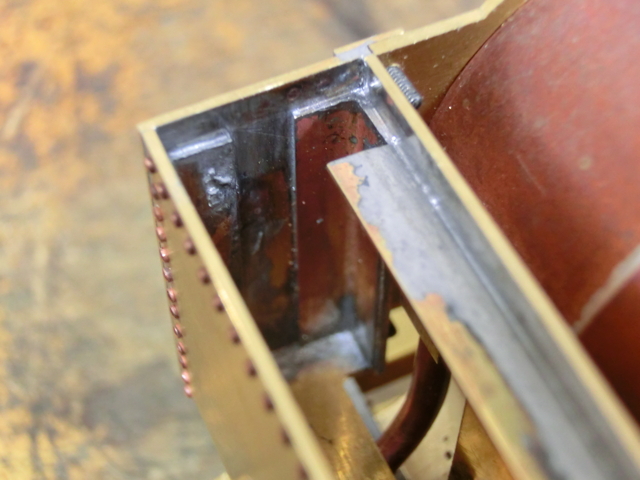

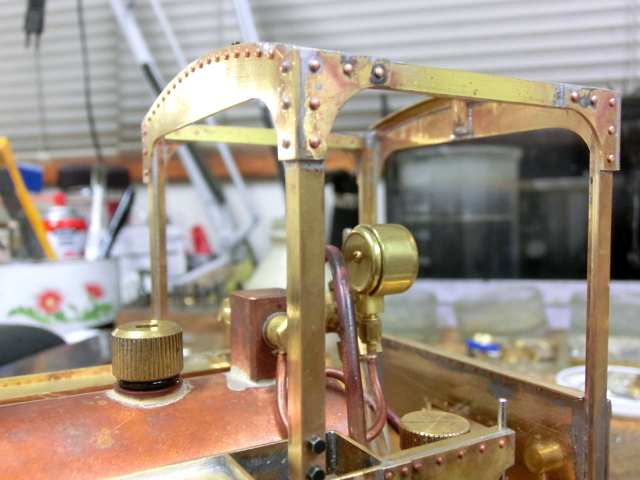

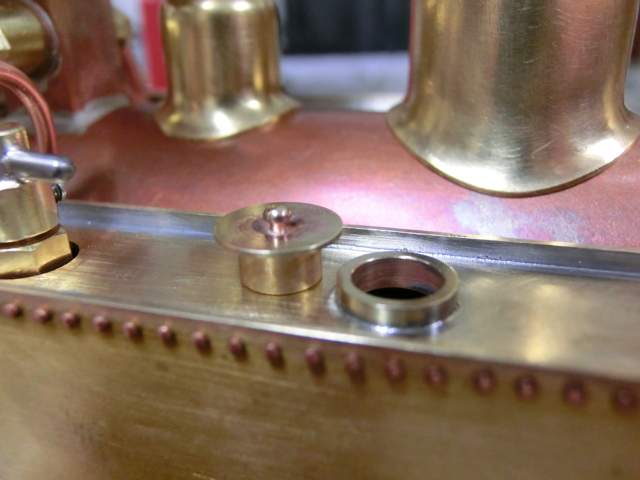

モーションブラケット本体は厚み3.5mmの黄銅の塊から削り出して作りました。ウエイシャフト(逆転軸)の通る穴があいたところとエクスパンションリンクを差し込む穴のあいた板は、後から1.2mmの板をロー付けしました。外側の『L』字形の板を外してエクスパンションリンクをセットします。逆転軸にネジで固定されているのはリフティングアーム(吊りリンク腕)です。 最後に、スモークボックス内側です。煙管が細くスチームパイプを煙管の中を通すことが出来ないのでボイラの中を通すことにしました。で、写真の三つのネジで留められたパーツがスチームパイプの出口です。ここからパイプをふたつに分けて煙室両サイドのところでバルブチェストから立ち上げたパイプとつなげます。

最後に、スモークボックス内側です。煙管が細くスチームパイプを煙管の中を通すことが出来ないのでボイラの中を通すことにしました。で、写真の三つのネジで留められたパーツがスチームパイプの出口です。ここからパイプをふたつに分けて煙室両サイドのところでバルブチェストから立ち上げたパイプとつなげます。 バルブチェストから立ち上げたパイプの接続部分の内側です。写真の様に間にOリングを入れました。ここのところが一番考えたところです。エアーでは上手くいきましたが、あとは、実際に蒸気で動かした場合の煙室内の熱にOリングが保ってくれるかですね。

バルブチェストから立ち上げたパイプの接続部分の内側です。写真の様に間にOリングを入れました。ここのところが一番考えたところです。エアーでは上手くいきましたが、あとは、実際に蒸気で動かした場合の煙室内の熱にOリングが保ってくれるかですね。あと、写真に映っている煙室台ですが、1mm厚の黄銅板をロー付けで組みました。

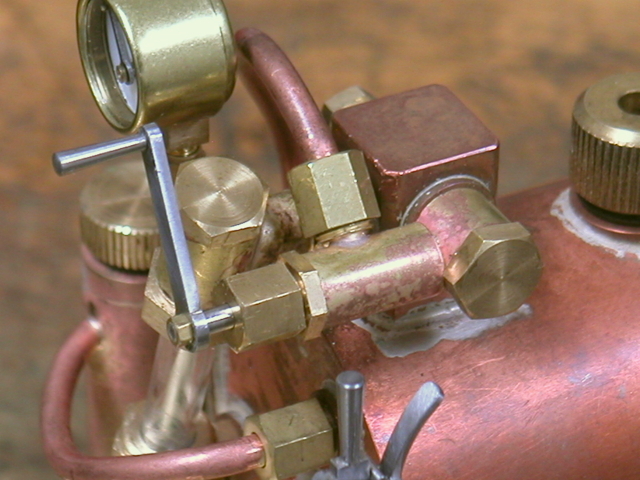

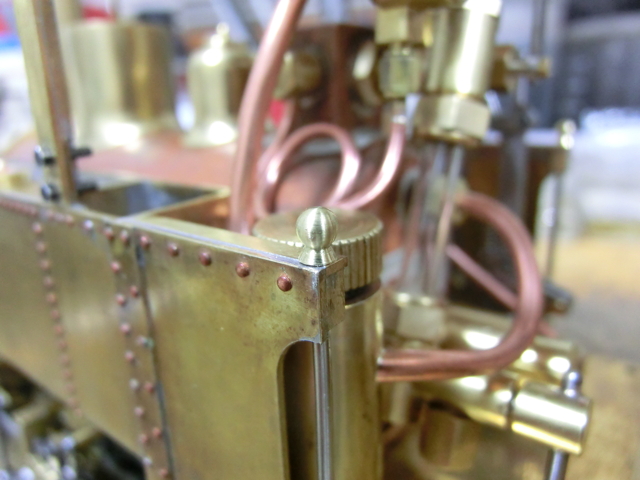

加減弁(レギュレーター)は、いつもと同じタイプのものを"GUINNESS"のときと同じ方法で取り付けました。この段階ではまだシール剤を塗っていませんが、この取付方法は蒸気が漏れ易いので、最終的には紙のパッキンにシール剤を塗って取り付ける予定です。

加減弁(レギュレーター)は、いつもと同じタイプのものを"GUINNESS"のときと同じ方法で取り付けました。この段階ではまだシール剤を塗っていませんが、この取付方法は蒸気が漏れ易いので、最終的には紙のパッキンにシール剤を塗って取り付ける予定です。  水面計もいつもと同じ外径5mmのガラス管を使ったものです。とりあえず給水のときの水の量がわかれば良いかなという程度のものです。

水面計もいつもと同じ外径5mmのガラス管を使ったものです。とりあえず給水のときの水の量がわかれば良いかなという程度のものです。 給油器、これも毎度同じものです。給油器本体が小さい(高さ42mm)ので、直径3mmの銅パイプがずいぶん太く見えます。給油器の中のパイプには、とりあえず0.8mmの穴を開けておきました。

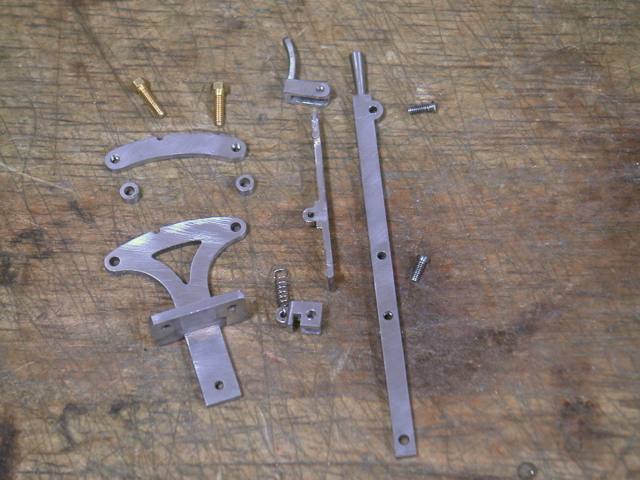

給油器、これも毎度同じものです。給油器本体が小さい(高さ42mm)ので、直径3mmの銅パイプがずいぶん太く見えます。給油器の中のパイプには、とりあえず0.8mmの穴を開けておきました。 左の写真は逆転機を分解したところです。

左の写真は逆転機を分解したところです。1.5mmと1mm厚の鉄板をロー付けとネジ(M1.4とM1.7)で組み立てました。

今回、逆転機は板バネを使ったこれまでのものではなく、実機と同じコイルバネを使ったものにしました。バネは、使い捨て100円ライターのバネ(外径2mm線径0.2mm)です。ちなみに、最近の100円ライターのバネは大きく使えませんでした。なので、古いライターのものを使いましたが、ガスがなくなったライターでもとっておくと役に立つときがあるものですね。

今回、逆転機は板バネを使ったこれまでのものではなく、実機と同じコイルバネを使ったものにしました。バネは、使い捨て100円ライターのバネ(外径2mm線径0.2mm)です。ちなみに、最近の100円ライターのバネは大きく使えませんでした。なので、古いライターのものを使いましたが、ガスがなくなったライターでもとっておくと役に立つときがあるものですね。ちなみに、写真に見える安全弁は"Dewinton"のものを拝借。圧力計は、たぶんイギリス製、給水バルブはACCUCRAFT製です。

左側サイドタンク内側前部を上から見たところです。

左側サイドタンク内側前部を上から見たところです。写真のように、前板と側板の角にはアングルを使いました。始めにアングルを前板に軽く銀ローでロウ付けしておいてから、次に銅線(今回は0.8mm)でかしめ、最後にハンダを流して組みました。

右側サイドタンク下キャブ寄り

右側サイドタンク下キャブ寄りサイドタンクとキャブ両サイドのフェンスは、実際に継ぎ板をして、銅線でかしめてからハンダを流して繫ぎました。

写真のサイドタンク側面から下面にかてのリベットは間違えて打ったものです。左側のサイドタンクにはこのリベットがありますが、水槽とコールバンカーの仕切りのところのリベットです。ですが、右のサイドタンクにはコールバンカーがないのでリベットはいらなかったのです。後で、ハンダを流してからヤスリで削り落とします。

サイドタンク下側の切り抜きは、こちら側のサイドタンクにガスタンクを入れるために開けてあります。

キャブ側面のフェンスの肘掛け(?)です。ハンダで付けました。給油器の蓋とギリギリですね。でも、これで精一杯。これ以上給油器を離そうとすると、今度は床下で、給油器のドレインコック部分がフレームに当たってしまいます。

キャブ側面のフェンスの肘掛け(?)です。ハンダで付けました。給油器の蓋とギリギリですね。でも、これで精一杯。これ以上給油器を離そうとすると、今度は床下で、給油器のドレインコック部分がフレームに当たってしまいます。 左やや斜め前方から

左やや斜め前方から銅線のリベットを打つのにもだいぶ慣れました。それと、多少の数なら苦にならなくなりました。

サイドタンク前部の固定は、継ぎ板をサイドタンク側にリベット(銅線)とハンダで固定し、煙室前板にネジ(M1.4)で組み付けることにしました。ネジ以外の他の大きいリベットはダミーです。

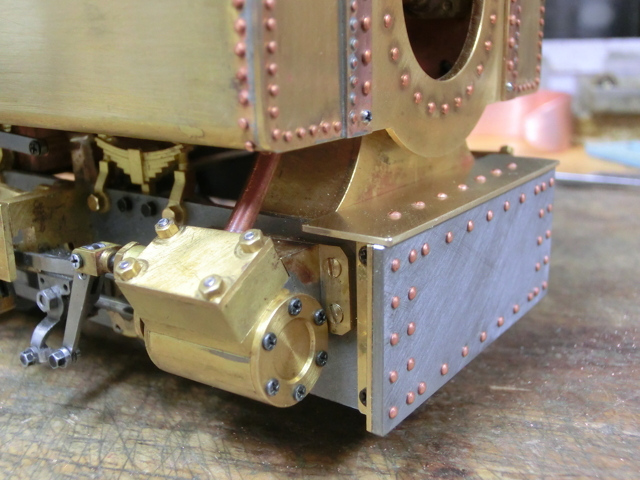

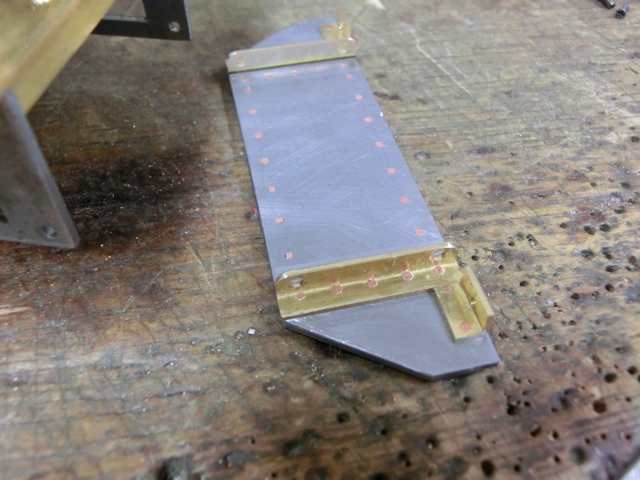

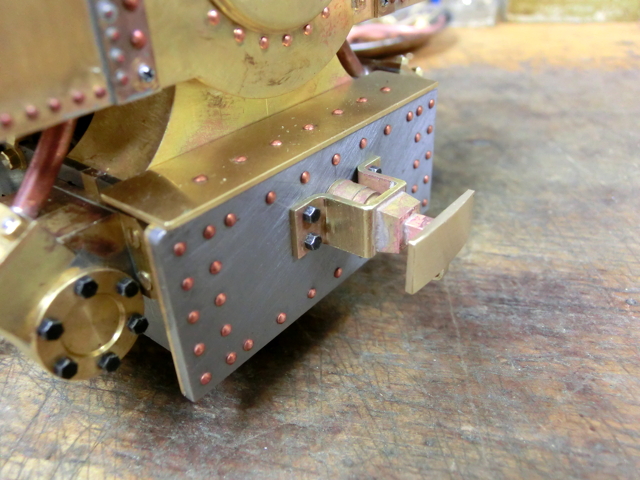

サイドタンク前部の固定は、継ぎ板をサイドタンク側にリベット(銅線)とハンダで固定し、煙室前板にネジ(M1.4)で組み付けることにしました。ネジ以外の他の大きいリベットはダミーです。 写真はフロントバッファービームです。

写真はフロントバッファービームです。毎回バッファービームに使っている厚み1.5mmの鉄板を使いましたが、ちょっと厚過ぎましたね。スケールどおりに作ると1mmぐらいになるんでしょうけど…、それはそれで直ぐに曲がってしまいそうですし。

リベットには太さ1.1mmの銅線を使いました。頭の直径は1.6mmぐらい。

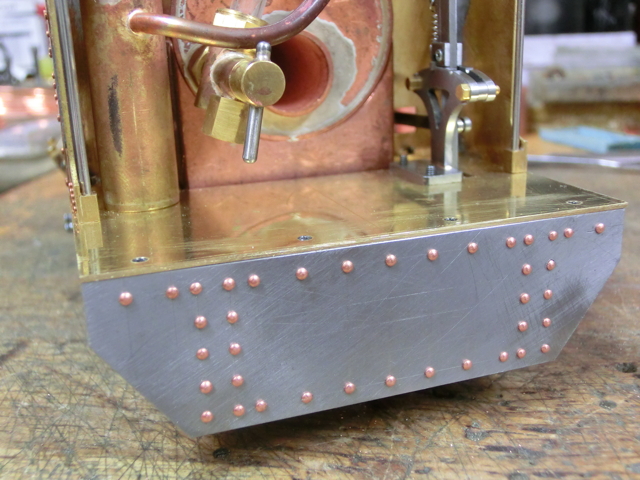

後ろのバッファービームです。

後ろのバッファービームです。よく見ると、リベットの頭の大きさがまちまちです。

まだまだ修行が足りませんね ^_^;

バッファービームの裏側です。

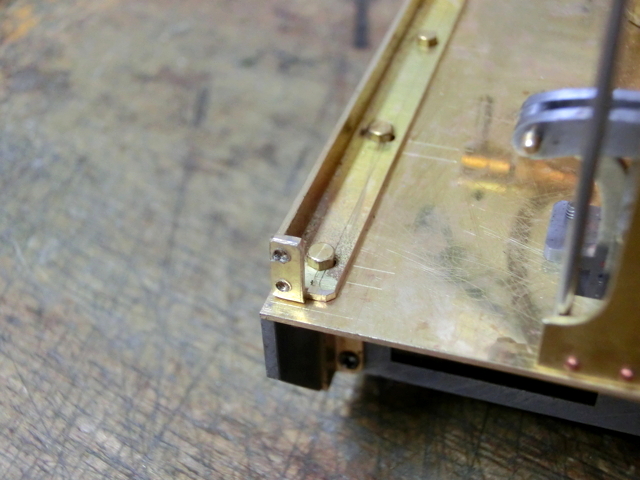

バッファービームの裏側です。バッファービームをフレームに取り付けるためのアングルですが、いつもは銅線でカシメた後にハンダを流しています。でも、そうすると後で耐熱塗料が塗れなくなる(ハンダが溶けて焼き付けが出来ない)ので、カシメだけにしました。もしかしたら緩みとかが出るおそれもありますが、実験です。

フレームに取り付けるためのアングルは外側だけです。上側に付いた小さいアングルは、運転室の床を固定するためのアングルです。これもカシメのみ。

4本の柱に屋根を載せただけのキャブです。

4本の柱に屋根を載せただけのキャブです。 骨組みです。

骨組みです。アングルの支柱に梁を渡した構造です。組み立てはハンダとリベット。

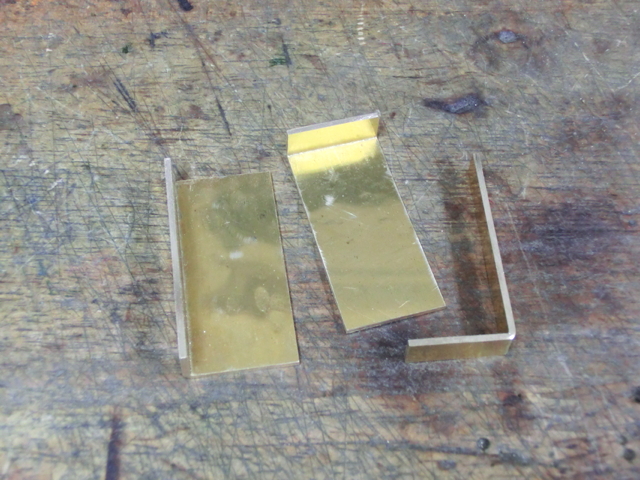

支柱のアングルです。

支柱のアングルです。手頃な市販品が見つからなかったので自作しました。0.8mm厚の黄銅板を帯状に切り、ロー付けで貼り合わせて作りました。一辺は大体3.8mm。

この後、これだけ(0.8mm厚の黄銅板)では弱いので、内側に市販の3mmx3mm厚み0.5mmのアングルを半田付けしました。

後ろの支柱を固定するためのアングルです。

後ろの支柱を固定するためのアングルです。こちらは特に角が丸くなっても構わないので、簡単に板を折り曲げて作りました。

黄銅がかなりくすんでいますが、実は、この屋根、"2 Truck Shay"用に作ったものです。結局、その時は気に入らなくて使わなかったのですが、今回、出来上がったキャブに仮の屋根として載せてみたところRがぴったりだったので使うことにしました。

黄銅がかなりくすんでいますが、実は、この屋根、"2 Truck Shay"用に作ったものです。結局、その時は気に入らなくて使わなかったのですが、今回、出来上がったキャブに仮の屋根として載せてみたところRがぴったりだったので使うことにしました。大きかったので、サイズに合わせて少し切りました。

ボイラを上から見たところです。

ボイラを上から見たところです。左端の煙突、ベース部の固定用ナットが6個あるのですが、前後の4本はダミーです。実際に効いているのは左右の2本だけで、ここにM1.4ナットをロー付けして、煙室の内側からネジで固定しました。スチームドームとサンドボックスは、いつもと同じく、ただ被せてあるだけです。

煙突は三つに分割して作りました。ベース部分とキャップは18mm、真ん中の筒の部分は15mmの黄銅の丸棒を使いました。この後、ロー付けしてから、裾側からヤトイの棒を3分の1ほど固く篏め、これを旋盤で掴み、先端側から中グリバイトで20mmほどテーパーに削りました。

煙突は三つに分割して作りました。ベース部分とキャップは18mm、真ん中の筒の部分は15mmの黄銅の丸棒を使いました。この後、ロー付けしてから、裾側からヤトイの棒を3分の1ほど固く篏め、これを旋盤で掴み、先端側から中グリバイトで20mmほどテーパーに削りました。 砂箱の裾の部分をボイラの外径に合わせて糸鋸で切りとったところです。この後、ボイラの面にぴったり合うようにヤスリで削ります。裾の広がった部分の整形は、内側の穴に丸棒を固く嵌め、それを万力に掴んで粗ヤスリで大雑把に削ってから、油目と紙ヤスリで仕上げます。

砂箱の裾の部分をボイラの外径に合わせて糸鋸で切りとったところです。この後、ボイラの面にぴったり合うようにヤスリで削ります。裾の広がった部分の整形は、内側の穴に丸棒を固く嵌め、それを万力に掴んで粗ヤスリで大雑把に削ってから、油目と紙ヤスリで仕上げます。 完成した煙室扉です。

完成した煙室扉です。扉は今回も丸棒(30mm)から作りましたが、やはり、この丸棒で作る方法が一番簡単だと思います。ヒンジの部分は、扉に付く方、煙室前板に付く方、共に4mmの黄銅の角棒から削り出して作りました。ヒンジの帯の幅は大体2mm、スケール的にはやや広めの幅です。

あと、扉の位置ですが、もう少し上(サイドタンクが下)でも良かったかなと思っています。

ずっと後回しにしていた排気管ですが、やっと取り付けました。これまでガス焚きの場合、排気管は簡単にシリンダの排気の穴に差し込むだけで済ますことが多かったのですが、今回は、とりあえずグラグラしないようにシリンダの排気出口にネジを切りロックナットで固定しました(写真は、まだ固定していません)。また、シリンダからのパイプと、角柱にロー付けされた吐出管へのパイプと二つに分割し、それぞれのパイプにフランジを付けてネジ(M1.4)で繋ぐことにしました。で、ちょっと心配なのが上部の四角い部分(吐出管取付部)です。ちょうど煙管の正面になるので、バーナーの熱で銀ローが熔ける可能性があります。それから、一旦外した煙室台(写真、右奥)ですが、写真の様に排気管を繋いだ状態では取り付けることができません。取り付けるには、一旦排気管を分解し、さらに、シリンダもフレームから外さなければダメなので、これはこれで面倒な作業となります。

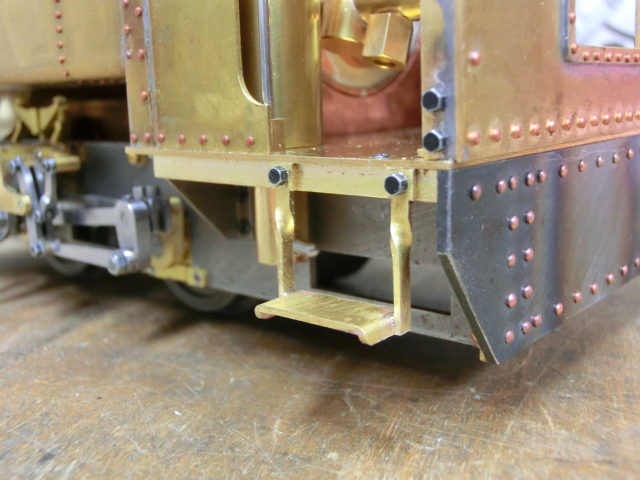

ずっと後回しにしていた排気管ですが、やっと取り付けました。これまでガス焚きの場合、排気管は簡単にシリンダの排気の穴に差し込むだけで済ますことが多かったのですが、今回は、とりあえずグラグラしないようにシリンダの排気出口にネジを切りロックナットで固定しました(写真は、まだ固定していません)。また、シリンダからのパイプと、角柱にロー付けされた吐出管へのパイプと二つに分割し、それぞれのパイプにフランジを付けてネジ(M1.4)で繋ぐことにしました。で、ちょっと心配なのが上部の四角い部分(吐出管取付部)です。ちょうど煙管の正面になるので、バーナーの熱で銀ローが熔ける可能性があります。それから、一旦外した煙室台(写真、右奥)ですが、写真の様に排気管を繋いだ状態では取り付けることができません。取り付けるには、一旦排気管を分解し、さらに、シリンダもフレームから外さなければダメなので、これはこれで面倒な作業となります。ステップ

材料は、強度を考えてスケール的にはやや厚めの0.8mmの黄銅板を使いました。踏板と、それを吊る両側の板はロー付け。床下に取り付けた3mmのアングルにM1.4のネジで取り付けました。

材料は、強度を考えてスケール的にはやや厚めの0.8mmの黄銅板を使いました。踏板と、それを吊る両側の板はロー付け。床下に取り付けた3mmのアングルにM1.4のネジで取り付けました。 あとはガス関係の工作と、小物を少々。

あとはガス関係の工作と、小物を少々。 ガスタンクを作りました。

ガスタンクを作りました。手持ちの材料と作り易さの関係で、写真のようにL字に曲げた板を3枚組み合わせて作ることにしました。板の厚みは1.5mm、すべてロー付けです。この3枚の板の他に補強の為の『く』の字形の板が、写真左側の板と写真中央の板の間に入ります。写真右端の板を最後にロー付けします。

出来上がったガスタンクです。

出来上がったガスタンクです。ガス調整バルブとガスバーナーへのユニオンジョイントは、3mmの銅パイプで直接ガスタンクにロー付けしました。

大きさの比較に百円ライターを並べてみました。

ガスタンクをサイドタンクに組み込んだところ。

ガスタンクをサイドタンクに組み込んだところ。ガスタンクを組み込んだサイドタンクは、ネジ6本とユニオンナットを外すことによって、そっくり本体から取り外せるようにしました。また、ガスタンクも、ユニオンジョイント部分のネジと調整バルブのツマミのネジを外せばサイドタンクの底から引き抜くことが出来ます。

サイドタンクのマンホールも作りました。ガスの注入は、このマンホールの蓋を外して入れることになります。

改めてマンホールの説明

改めてマンホールの説明写真は、右側サイドタンクのマンホールの蓋を外したところです。ここからガスタンクへのガス注入を行います。枠は少しだけ段をつけ、サイドタンク上に開けたの穴に嵌めてから半田付けしました。それから、蓋の取っ手ですが、一応キノコ型にしました。取っ手は下の方を1mm程の細さに削り、やはり蓋に開けた1mm程の貫通穴(これが重要;穴を貫通させておかないと中の空気の膨張で取っ手が飛び出すことがあります)に差し込み、取っ手の根元に小さく(約0.4mm角)切った銀ローを置きロー付けしました。この際、気を付けないといけないのが、ロー付けの対象に大きさの差があることです。銀ローは融けると温度の高い方に動くので、取っ手の方を手前にしてバーナーで炙ると、小さい取っ手の方が先に熱くなって、銀ローが取っ手に上がって来て上手くロー付け出来ません。ですので、バーナーで炙るときは、直接取っ手にバーナーの炎が当たらないように蓋の裏から炙ります。

写真はありませんが、左側のマンホールは蓋をあける必要がないので、旋盤で一体で作り、底にM1.7のネジを切り、サイドタンクの内側からナットで取り付けました。

カップリング

カップリングこのカップリングを作る上で一番の問題が、円筒形の部分を囲うΩ形のところでした。これを一枚の板を曲げて作るのは無理だろうと判断。で、L形の部分と、前方の平らな四角の部分を別々に分けて作ることにしました。L形の板を二枚背中合わせにし、その間に平らな板を挟んでロー付けして作りました。角はヤスリで削って丸くしました。それから、その囲まれた中の円筒形のところは旋盤で、台形状のところと前面の板はヤスリで削って作り、それぞれをロー付けで組み立てました。バッファービームへの取り付けはM1.4の六角ボルト(動輪舎製)を使いました。

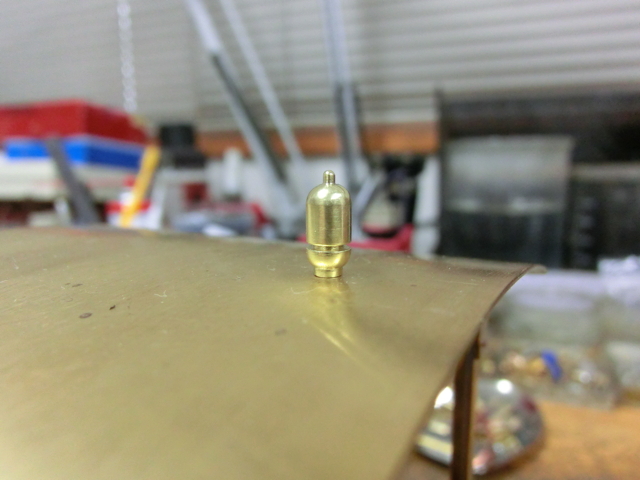

ホイッスル

ホイッスル4.5mmの黄銅棒から旋盤で作りました。もちろんダミーで、屋根を留めるナット代わりです。

取っ手

取っ手これも旋盤で作りました。ここはロー付けほどの必要もなさそうなので、1.4mmステンレス線にロックタイトで接着にしました。それと、前述したようにロー付けでは空気の膨張で上手くロー付け出来ないと思ったので。

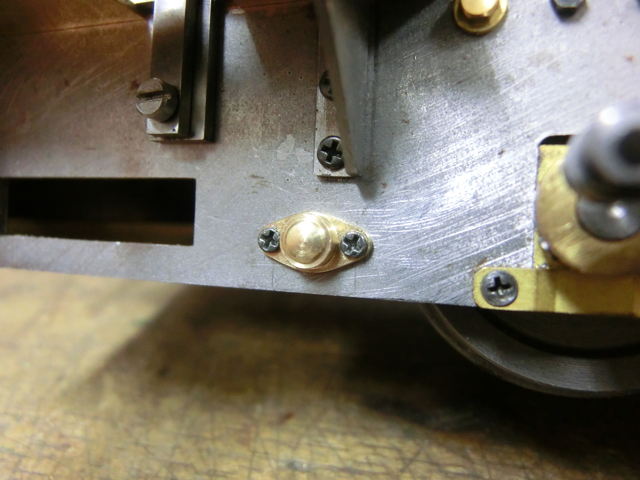

この部品、ちょっと名前がわかりません。

この部品、ちょっと名前がわかりません。『Woolwich』にもありましたが、何に使うのかも不明。で、これも旋盤でφ10mmの黄銅の丸棒を挽いて作りました。突っ切ってからヤスリを使って角丸の菱形に仕上げました。

ドーム上のこのパーツ、これも何だかわかりません。形も、細かいところがわからないので、作るかどうか迷いましたが、とりあえず適当に想像で作りました。

ドーム上のこのパーツ、これも何だかわかりません。形も、細かいところがわからないので、作るかどうか迷いましたが、とりあえず適当に想像で作りました。で、このパーツの土台となる方(バネと4本の柱が立っているところは別)ですが、旋盤で18mmの黄銅の丸棒を挽いて写真の様な形に作り、それから、上のバネのあるところを作りました。バネのあるところは、厚み0.8mm直径7mm弱の黄銅板の上にφ1mmの線(ステンレス)4本と、φ0.6mmの銅線を巻いて作ったバネを立て、その上部に2mm強x6mm強の厚み0.6mmの板を嵌めてロー付けしました。で、この二つをロー付けするときに、少し変化をつけたかったので、バネのある方のパーツを少し土台上面から沈み込ませた感じ(0.5mmほど)でロー付けしました。

実機の写真などを見ると、ドームへの取り付けは8本のボルトで行われているようなのですが、8本も締めるのは面倒なので、4本だけで取り付けることにしました。写真、頭の黒いボルト4本が効いているボルトです。一方、白っぽいボルトは頭だけで、パーツ側にロー付けされています。

シーリング

シーリングまだ小物は残っているのですが、完全なスケールモデルではないので、適当なところで切り上げて試験走行の準備をすることにしました。

写真は、バスコークでシリンダの後蓋のシーリングをしているところです(ちょっと付け過ぎ)。この他にバルブチェストと水面計、それからレギュレータ周りなど、蒸気の通るところでネジを締め付けて蓋をしたり繋いだところは全て同じようにシーリングします。

セラミックシート貼り

セラミックシート貼り今回は煙室内の蒸気管の接続部分にOリングを使ったこともあり、いつもより丁寧にセラミックシートを貼りました。まだ露出している銅パイプも、この後貼ります。それと、煙室扉の裏側と、ガスタンクの入る右側のサイドタンクの内側(ボイラ寄りのみ)にも貼ります。あと、吐出管の裏側(煙管側)にも貼る予定です。

少し雨が降っていましたが試験走行を実施しました。直ぐにガスが無くなりそうなので、初めから沸かしたお湯を入れてテストをしました。いつもは走り始めに大量に吹き出す排気管からの水も、今回はほとんどありませんでした。配管からの蒸気の漏れもありませんでした。あと、百円ライターほどの大きさしかないガスタンクでしたが、トータルで12,3分ほどと意外に走りました。ただ、やはり速度調節は難しかったです。このレールが置いてあるところは、僅かですが雨水を排水する為の勾配があります。ですので、速度が遅いと、そこを通過できずに止まってしまいます。かといって、その勾配を上れる速度にすると、今度は速度が出過ぎて脱線してしまいますし、また、速度が出過ぎてはリアリティがなくなってしまいます。それと、走るに連れてガスタンクが熱くなるので、少しづつガスの勢いが強くなり自然と速度が上がってしまいます。今回も途中で何度かレギュレーターを調節して速度を落とす必要がありました。

少し雨が降っていましたが試験走行を実施しました。直ぐにガスが無くなりそうなので、初めから沸かしたお湯を入れてテストをしました。いつもは走り始めに大量に吹き出す排気管からの水も、今回はほとんどありませんでした。配管からの蒸気の漏れもありませんでした。あと、百円ライターほどの大きさしかないガスタンクでしたが、トータルで12,3分ほどと意外に走りました。ただ、やはり速度調節は難しかったです。このレールが置いてあるところは、僅かですが雨水を排水する為の勾配があります。ですので、速度が遅いと、そこを通過できずに止まってしまいます。かといって、その勾配を上れる速度にすると、今度は速度が出過ぎて脱線してしまいますし、また、速度が出過ぎてはリアリティがなくなってしまいます。それと、走るに連れてガスタンクが熱くなるので、少しづつガスの勢いが強くなり自然と速度が上がってしまいます。今回も途中で何度かレギュレーターを調節して速度を落とす必要がありました。試験走行の様子を撮った動画をアップしました。動画のページにリンクがあります。

--

試験走行も済みましたので、この辺で生地完成としたいと思います。あとは塗装ですが、いつになるかわかりません。一応、仕様を載せておきました。それと、設計図をダウンロード出来るようにしておきましたので、宜しかったら見て下さい。

先日の試験走行時は、そこそこ走っていたので、特に問題はないように見えたのですが、試験走行終了後の点検で、右側のピストンロッドが曲がっているのを発見しました。振れ幅にして約2mmほど。実は、試験走行の際、走り出して直ぐに、勢いが良過ぎて脱線し、横倒しになってしまいました。その時に曲がってしまったのではないかと思います。2mmのステンテスの棒ではちょっと細過ぎたのかもしれません。でも、逆に細くてしなるので、何とか走ることができたみたいです。で、修理は簡単に、ロッドの方を旋盤で掴みピストン部を手で『ぐいっと』曲げて修正。運良く一回で直りました。

先日の試験走行時は、そこそこ走っていたので、特に問題はないように見えたのですが、試験走行終了後の点検で、右側のピストンロッドが曲がっているのを発見しました。振れ幅にして約2mmほど。実は、試験走行の際、走り出して直ぐに、勢いが良過ぎて脱線し、横倒しになってしまいました。その時に曲がってしまったのではないかと思います。2mmのステンテスの棒ではちょっと細過ぎたのかもしれません。でも、逆に細くてしなるので、何とか走ることができたみたいです。で、修理は簡単に、ロッドの方を旋盤で掴みピストン部を手で『ぐいっと』曲げて修正。運良く一回で直りました。それから、バルブチェストのスタフィングボックス部から、蒸気の漏れがあったので直しました。バルブロッドの太さ直径1.4mmに対して、ここに使ったOリングの内径は1.5mm。そもそも、このままでは隙間があるので、Oリングを少し潰して面積を広げ、漏れを防ぐつもりで設計しましたが、ドリルの深さが若干深く、隙間がなくなるほど潰れなかったようです。なので、写真のように、Oリングの手前(前方側)に0.4mmほどの厚みの黄銅板を入れ、Oリングが潰れるようにしました。ただ、このままではスタフィングボックスのネジ蓋の締め付け加減が微妙となり、締め過ぎにより、逆にバルブロッドの動きが悪くなってしまうこともあるので、丁度、漏れもなく動きもスムーズなところでスタフィングボックスのネジ蓋が回転しないように、スタフィングボックス上部にネジ蓋固定用のネジ(M1.4)を付けました。