Avonside Charlton class 'Woolwich'

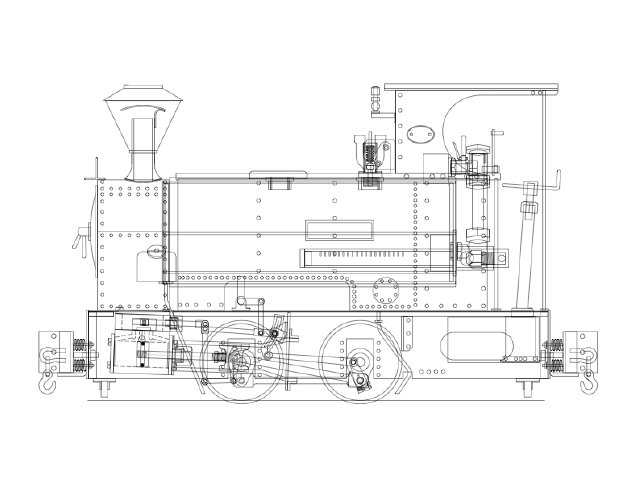

今回作るのは、Avonside のCharlton class 'Woolwich' という機関車です。

今回作るのは、Avonside のCharlton class 'Woolwich' という機関車です。今回も16mmスケール、ゲージ幅32mmで作りますが、プロトタイプの軌間が18インチなので、完成すると軌間幅がプロトタイプに比べ、かなり広めの印象になると思います。

ちなみに、スケールを7/8インチとすれば、軌間幅約33mmとなって、スケール的には違和感のない幅になります。

材料が揃い次第、工作開始の予定です。

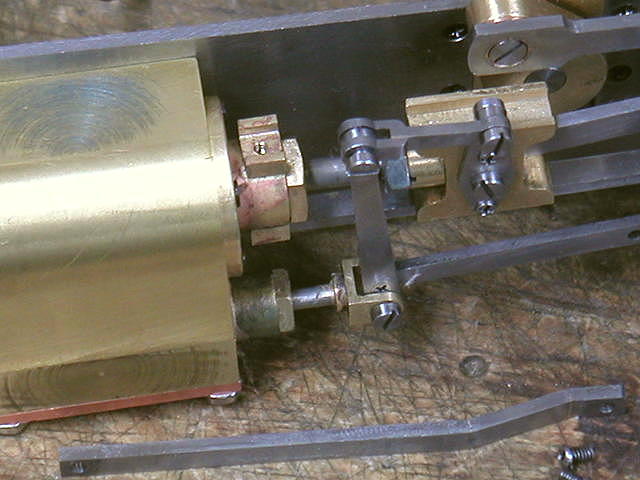

この'Woolwich'には、ワルシャート式のバルブギアが採用されていますが、どのような手順で、このバルブギアの寸法を決めて行ったら良いか分からなかったので、とりあえずプロトタイプの写真や絵を元に寸法を出し、あとは、給排気のポートが正確に開くように作図を繰り返して決めました。ただ、今の寸法で、本当にちゃんと動くのかどうか、『?』です。

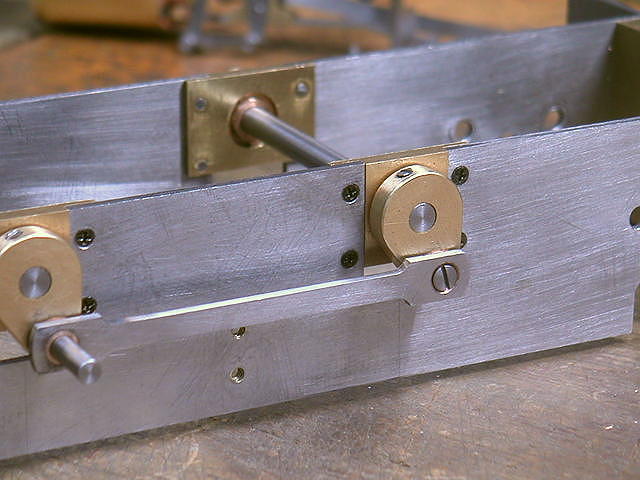

600mmx450mmの鉄板(厚み1.6mm)から30mmの幅(設計上の幅が30mmなので、実際に切り出した幅は大体31mm)で切り出しました。フレームの長さを201mmで設計したので、450mmの辺の方を真っ直ぐに一本切り出しました。距離の長い切り出しの場合は、懐が200mmの糸鋸を使うようにしていますが、それでも、この長さになると一方向からでは切れないので、板を裏返して反対側から切っていきました。それでも真ん中が残るので、残ったところは糸鋸の刃を90度にひねって糸鋸を横にして切りました。それと、私の場合右利きなのですが、鉄板に引いた線の右側を切るようにしています。あと、糸鋸で切っていると少しずつ曲がって切れてしまうことがありますが、そのようなときは、逆に、ひと引きごとに糸鋸を左右に10度ぐらい振るようにして切ると、意外に真っ直ぐに切れます。

ちなみに、切り出しにかかった時間は小一時間、折った鋸刃は4本。

ところで、この方法であけた穴は、クランクに厚みがある場合一度にあける穴の距離が長くなるので、あけ始めと終わりでは、ふたつの穴の距離が若干違ってしまうことがあります。今回、突っ切りバイトの幅分も含め約25mm程度の長さになりましたが、誤差を計ると大体100分の2mmありました。ちょっとドリルが振れるのでしょうね。

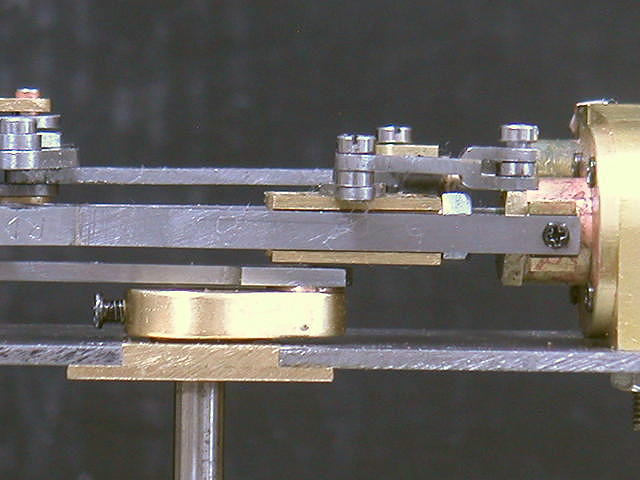

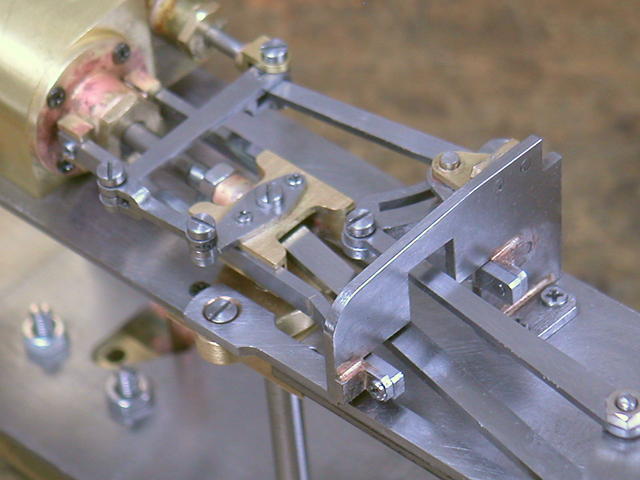

で、クロスヘッドの作り方ですが、3mm厚の真鍮板を1mm厚の真鍮板で挟んでハンダ付けして作りましたが、3mm厚の真鍮板にはコネクティングロッドの先端が納まるので、そのスペースに必要なU字形を糸鋸で切り取ってから、1mm厚の真鍮板をハンダ付けしました。ピストンロッドとの連結部分(写真左端)は、内側にはピストンロッドをねじ込む為のM3が、クロスヘッド本体側にはM4が切ってあり、それぞれをネジ込んで固定するようにしました。アームはM1.4でネジ止め。このアームは、他のバルブギアのロッド類の素材に合わせて鉄(厚み1mm)にしました。コネクティングロッドは、厚み1.6mmの鉄板を糸鋸で切り抜いてからヤスリで整形。

実験は、いつもの塗装用のコンプレーッサーを使って行いました。右手にカメラ、左手に圧力調整用のヤットコ(チューブをつまんで調整)を持っての撮影ですので、動画再生開始直後は慌ただしく画面が揺れますがご了承ください。

で、低速ですが、まあまあ滑らかに回っています。途中2、3度引っかかって止まりますが、このぐらいはいつものことで、修正で何とかなると思います。高速はビュンビュン問題なく回りました。動作確認前、シリンダーにはミシン油を少し多めに入れておきました。

これで、ちゃんと動くことがわかったので、これからは安心して工作を進められます。

テストの様子です。→YouTube

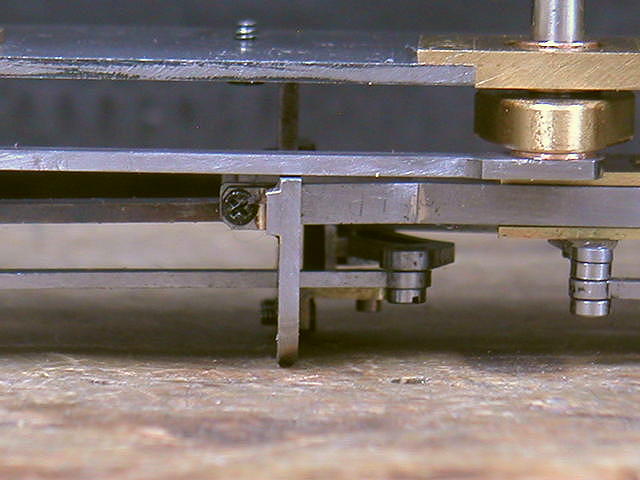

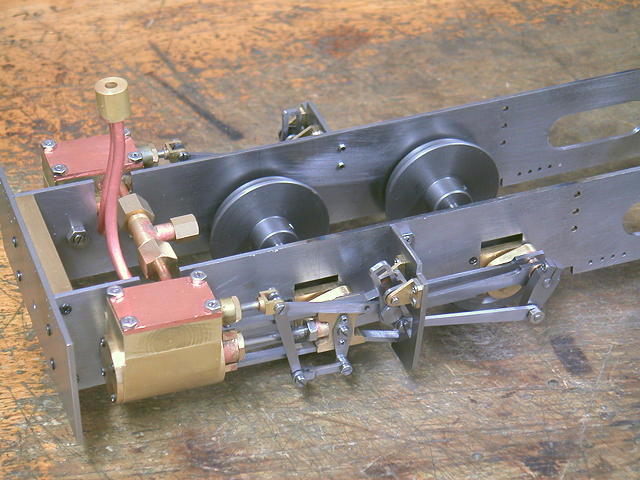

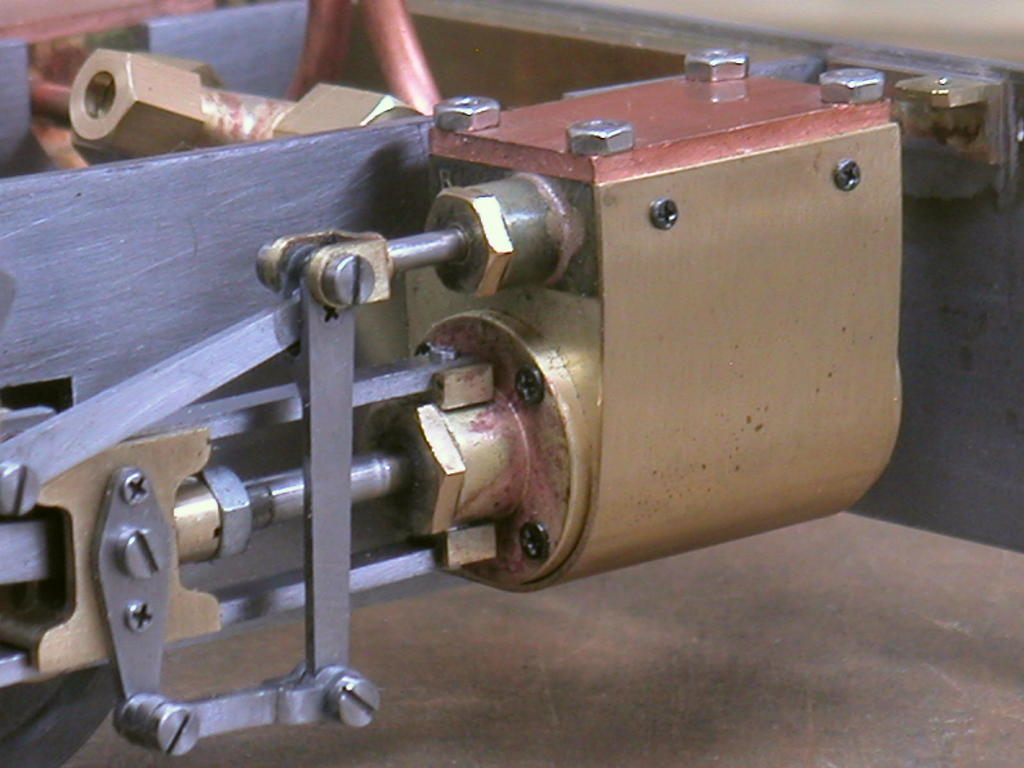

一度組んたワルシャートを外して、カップリングロッドを取り付けました。板厚は1.6mm。写真はクランクにセットしたところです。前側(写真右)は、普通にネジやナットで留めるとクロスヘッドにぶつかるので、クランクピンをカップリングロッドとツライチにして、JNR8620の第一動輪と同じような方法でネジが飛び出ないようにしました。ちなみに、クランクピンの太さは3mm、ネジはM1.7を使いました。

一度組んたワルシャートを外して、カップリングロッドを取り付けました。板厚は1.6mm。写真はクランクにセットしたところです。前側(写真右)は、普通にネジやナットで留めるとクロスヘッドにぶつかるので、クランクピンをカップリングロッドとツライチにして、JNR8620の第一動輪と同じような方法でネジが飛び出ないようにしました。ちなみに、クランクピンの太さは3mm、ネジはM1.7を使いました。 左の写真はカップリングロッドとクロスヘッドとの隙間ですが、0.5mmくらいです。

左の写真はカップリングロッドとクロスヘッドとの隙間ですが、0.5mmくらいです。 こちらはモーションブラケットとの隙間です。ここは0.5mmもないかもしれません。一応、モーションブラケットとカップリングロッドがぶつからないように作図をして寸法を決めておいたので、ぶつかっては困るのですが、それでも、組み立てていくに従って誤差が積み重なり、ぶつかってしまうということが往々にしてあります。なので、今回はパーツを作るときに計算で出した寸法とぴったりか、少し小さいぐらいにしました。

こちらはモーションブラケットとの隙間です。ここは0.5mmもないかもしれません。一応、モーションブラケットとカップリングロッドがぶつからないように作図をして寸法を決めておいたので、ぶつかっては困るのですが、それでも、組み立てていくに従って誤差が積み重なり、ぶつかってしまうということが往々にしてあります。なので、今回はパーツを作るときに計算で出した寸法とぴったりか、少し小さいぐらいにしました。 クロスヘッドはスライドバー上を滑らかに動く必要がありますが、これが意外に難しいです。なので、バルブギアのテストのときには取り付けていませんでした。今回もクロスヘッドの傾きを修正したり溝をヤスリで削ってみたりしました。で、写真中央下はモーションブラケットのスライドバー後端を取り付ける為のアングル部分ですが、スライドバーの取り付け穴を少し広げてフレーム側に寄せたので隙間が少し

空いています。

クロスヘッドはスライドバー上を滑らかに動く必要がありますが、これが意外に難しいです。なので、バルブギアのテストのときには取り付けていませんでした。今回もクロスヘッドの傾きを修正したり溝をヤスリで削ってみたりしました。で、写真中央下はモーションブラケットのスライドバー後端を取り付ける為のアングル部分ですが、スライドバーの取り付け穴を少し広げてフレーム側に寄せたので隙間が少し

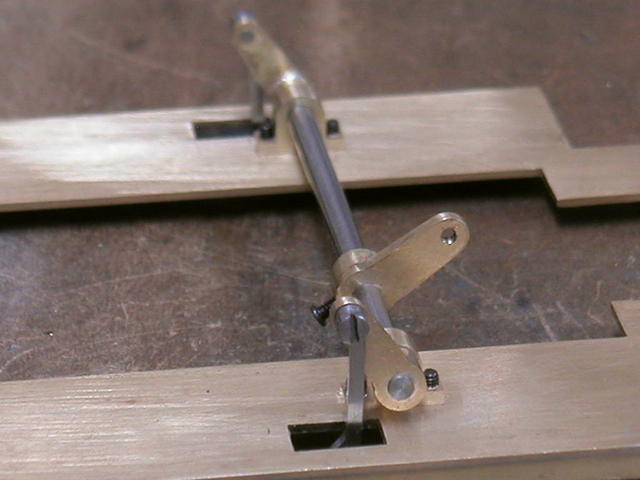

空いています。 スライドバー前端の取り付けは、シリンダ後蓋のスタッフィングボックスの上と下をヤスリで平らに削り(この時、クロスヘッドの高さに合わせる)、『コ』の字型のパーツをロー付けして、そこにネジ止めするようにしました。ここのロー付けですが、いきなりロー付けをしても、ぴったりの位置に来るのはほとんど不可能なので、細い銅線を刺して位置極めをしてからロー付けしました。あと、この機関車のスライドバーですが、写真のように2箇所カクカクと曲がっているところがあります。ここは、初めに 4/0ぐらいの鋸を入れ、ヤットコで折り曲げてからローを流しました(写真下端、ロー目が見えます)。

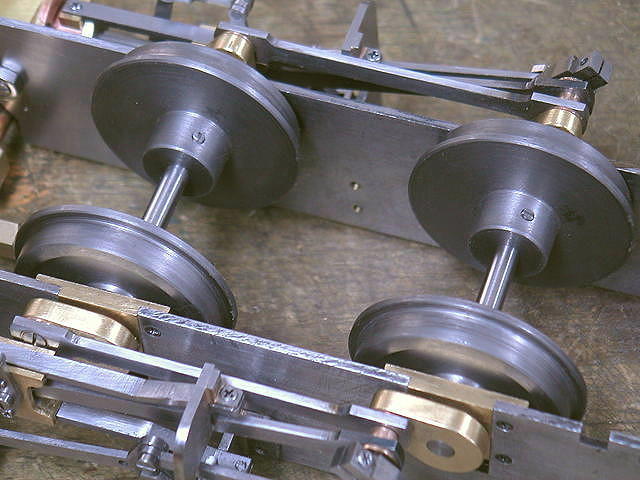

スライドバー前端の取り付けは、シリンダ後蓋のスタッフィングボックスの上と下をヤスリで平らに削り(この時、クロスヘッドの高さに合わせる)、『コ』の字型のパーツをロー付けして、そこにネジ止めするようにしました。ここのロー付けですが、いきなりロー付けをしても、ぴったりの位置に来るのはほとんど不可能なので、細い銅線を刺して位置極めをしてからロー付けしました。あと、この機関車のスライドバーですが、写真のように2箇所カクカクと曲がっているところがあります。ここは、初めに 4/0ぐらいの鋸を入れ、ヤットコで折り曲げてからローを流しました(写真下端、ロー目が見えます)。 車輪はいつものデンスバーを使いました。実機の車輪径を16mmスケールに換算すると、踏面で33mmぐらいになりますが(ネットで見つけた資料による)、直径35mmのデンスバーを使った関係で、ギリギリ作ってフランジ部分で34.8mm、踏面は旋盤で掴み損ねて少し傷を付けてしまったので31.5mmになりました。スケール的には少し小さくなってしまいましたが、とりあえず許容範囲には収まったかなと。

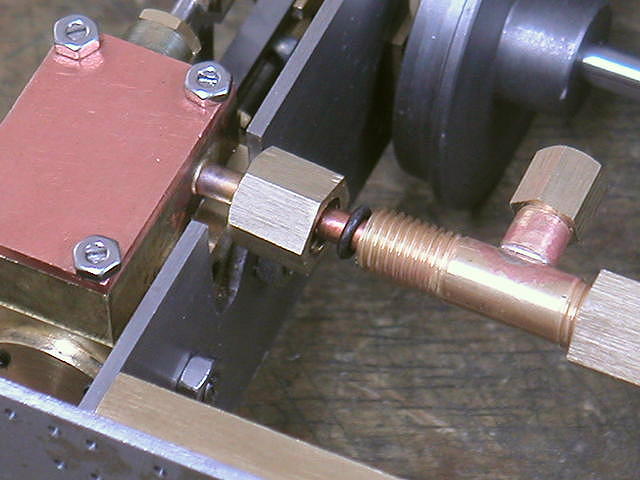

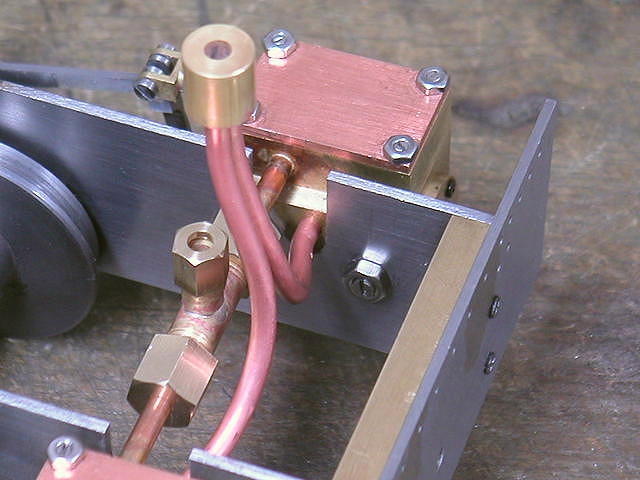

車輪はいつものデンスバーを使いました。実機の車輪径を16mmスケールに換算すると、踏面で33mmぐらいになりますが(ネットで見つけた資料による)、直径35mmのデンスバーを使った関係で、ギリギリ作ってフランジ部分で34.8mm、踏面は旋盤で掴み損ねて少し傷を付けてしまったので31.5mmになりました。スケール的には少し小さくなってしまいましたが、とりあえず許容範囲には収まったかなと。 蒸気分岐管は'TATTOO'のときと同じOリングを使った方法にしました。Oリングは内径3mm線径1mmの『SS030』というものを使いました。分岐管の銅管の直径は3mm。この蒸気分岐管ですが、以前の方法(JNR8620で使用)では組み付けにもコツが必要でしたし、ここから蒸気が漏れることも多かったのですが、今回の、このOリングを使った方法は、工作も簡単で蒸気の漏れもないので良い方法だと思います。ただ、グランドナットの内側にタップを切ったときのバリが残っていると蒸気が漏れることもあるようなので、今回はグランドナットの内側をDバイトでさらってみました。

蒸気分岐管は'TATTOO'のときと同じOリングを使った方法にしました。Oリングは内径3mm線径1mmの『SS030』というものを使いました。分岐管の銅管の直径は3mm。この蒸気分岐管ですが、以前の方法(JNR8620で使用)では組み付けにもコツが必要でしたし、ここから蒸気が漏れることも多かったのですが、今回の、このOリングを使った方法は、工作も簡単で蒸気の漏れもないので良い方法だと思います。ただ、グランドナットの内側にタップを切ったときのバリが残っていると蒸気が漏れることもあるようなので、今回はグランドナットの内側をDバイトでさらってみました。  排気管はいつものガス焚きのときと同じように、今回も簡単にシリンダにあけた穴に差し込むだけにしました。一応、ちょっと広げてつっぱって倒れないようにしています。

排気管はいつものガス焚きのときと同じように、今回も簡単にシリンダにあけた穴に差し込むだけにしました。一応、ちょっと広げてつっぱって倒れないようにしています。 とりあえず下回りが完成しましたので、まだ途中だったシリンダをちゃんと完成させることにしました。先ず、ピストンの溝の詰め物ですが、一応、溝にはOリングを入れるつもりで、その深さの溝を入れておいたのですが、ちょっとそれが深すぎたようで、Oリングを入れるとスカスカな感じがしたので、グラファイトヤーンを巻くことにしました。一方、スタフィングボックスの方は、予定通りにOリングを入れましたが、こちらは大丈夫そうでした。あと、バルブチェストと、その蓋もスタッドを立ててナットで留めるようにしました。また、低速での引っかかりも調整したので、だいぶ滑らかに回るようになりました。それと、意外にパワーもありそうな感じです。

とりあえず下回りが完成しましたので、まだ途中だったシリンダをちゃんと完成させることにしました。先ず、ピストンの溝の詰め物ですが、一応、溝にはOリングを入れるつもりで、その深さの溝を入れておいたのですが、ちょっとそれが深すぎたようで、Oリングを入れるとスカスカな感じがしたので、グラファイトヤーンを巻くことにしました。一方、スタフィングボックスの方は、予定通りにOリングを入れましたが、こちらは大丈夫そうでした。あと、バルブチェストと、その蓋もスタッドを立ててナットで留めるようにしました。また、低速での引っかかりも調整したので、だいぶ滑らかに回るようになりました。それと、意外にパワーもありそうな感じです。それにしても、このワルシャート式のバルブギアは格好がいいですね〜。動きも美しく、ついついエアーで回して見てしまいます。特にコンビネーションレバーの動きが好きです。ゆっくり回すとクネクネして ^_^;

で、これまで工作したところの補足として図面をアップしました。ただ、自分で作るために書いた図面ですので、分かりづらい面もあるかと思いますが、参考までに見ていただけたらと思います。

図面ダウンロード→ zumenn2.zip("Avast"でウイルスチェック済み)

床は意外に難しかったです。先ず、一体で作るか、何ヶ所かに分割して作るか結構悩みました。結果的に、一体で作った方が糸鋸で切る距離が短いんじゃないかということで、一体で作って真ん中を切り抜くという方法にしました。写真は、その床の裏側です。で、真ん中を切り抜いたのはいいのですが、初めに大きく切り抜き過ぎてボイラ後部を支える場所がないのに気づき、板を継ぎ足しました(床後部中央のハンダの跡)。一応強度を考えて継ぎ足す断面を斜めに削り、その重ね合わせたところに0.5mmの銅線を刺してカシメてからハンダを流しました。それから、リフティングリンクのところの穴の後ろ側ですが、ここに加減リンク上部先端が当たっていたので0.3mmほどえぐりました。まあ、継ぎ当てやら何やら色々です。

床は意外に難しかったです。先ず、一体で作るか、何ヶ所かに分割して作るか結構悩みました。結果的に、一体で作った方が糸鋸で切る距離が短いんじゃないかということで、一体で作って真ん中を切り抜くという方法にしました。写真は、その床の裏側です。で、真ん中を切り抜いたのはいいのですが、初めに大きく切り抜き過ぎてボイラ後部を支える場所がないのに気づき、板を継ぎ足しました(床後部中央のハンダの跡)。一応強度を考えて継ぎ足す断面を斜めに削り、その重ね合わせたところに0.5mmの銅線を刺してカシメてからハンダを流しました。それから、リフティングリンクのところの穴の後ろ側ですが、ここに加減リンク上部先端が当たっていたので0.3mmほどえぐりました。まあ、継ぎ当てやら何やら色々です。 左の写真はリフティングアームです。2mmの黄銅板を写真の様に切り抜いてから、旋盤で作った軸受けをロー付して作りました。

左の写真はリフティングアームです。2mmの黄銅板を写真の様に切り抜いてから、旋盤で作った軸受けをロー付して作りました。 逆転シャフトにセットしたリフティングアーム。その奥は逆転シャフトアームレバーです。これもリフティングアームと同じ方法で作りました。逆転シャフトは3mmのドリルロッドを使用。リフティングアームのはまるところだけ2mmにしました。リフティングアームにマイナスネジでぶら下がっているのはリフティングリンクですが、加減リンクに当たりそうなので、心をズラした形にしました。

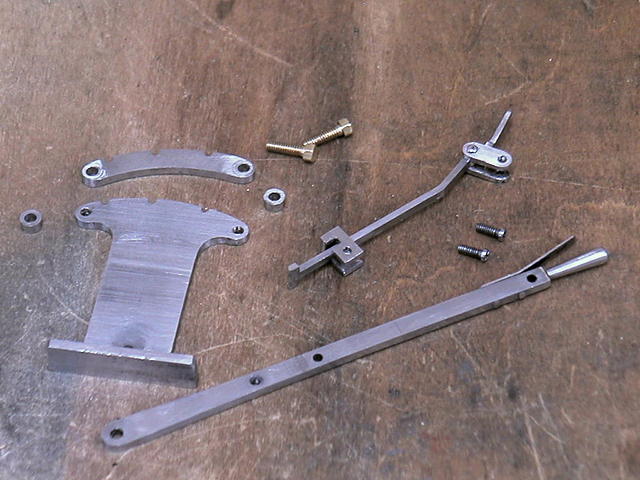

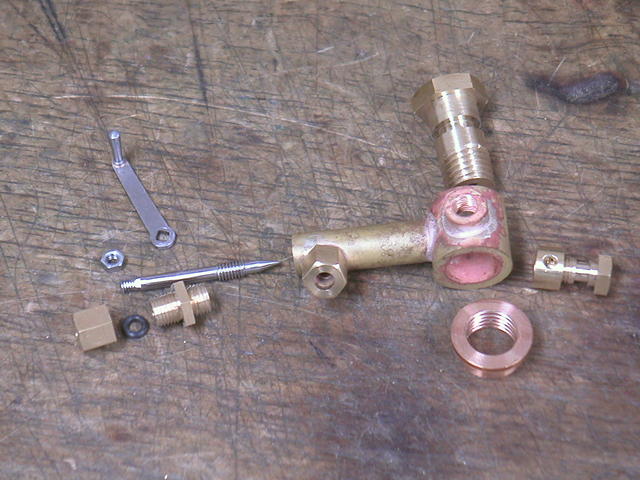

逆転シャフトにセットしたリフティングアーム。その奥は逆転シャフトアームレバーです。これもリフティングアームと同じ方法で作りました。逆転シャフトは3mmのドリルロッドを使用。リフティングアームのはまるところだけ2mmにしました。リフティングアームにマイナスネジでぶら下がっているのはリフティングリンクですが、加減リンクに当たりそうなので、心をズラした形にしました。 逆転レバーを分解したところです。仕組みは『ライブスチームのシェイを作ろう』のものと同じです。このタイプの逆転レバーを作るのは今回で3度目ですが、操作感が良いので気に入っています。今回はカシメで組み立てるのではなく、部分的にM1.4ネジを使って分解できるようにしました。主な材料は1.6mmと1.0mmの鉄板、それからステンレスのバネ材(厚み約0.3mm)です。

逆転レバーを分解したところです。仕組みは『ライブスチームのシェイを作ろう』のものと同じです。このタイプの逆転レバーを作るのは今回で3度目ですが、操作感が良いので気に入っています。今回はカシメで組み立てるのではなく、部分的にM1.4ネジを使って分解できるようにしました。主な材料は1.6mmと1.0mmの鉄板、それからステンレスのバネ材(厚み約0.3mm)です。 シリンダカバーも作りました。材料は、今回はちょっと厚めの0.6mmの黄銅板を使用。シリンダへの取り付けはM1.4を4本。

シリンダカバーも作りました。材料は、今回はちょっと厚めの0.6mmの黄銅板を使用。シリンダへの取り付けはM1.4を4本。 床の両サイド裏面には、縁から0.7mmほど引っ込めて3mmの角棒をハンダ付けしました。一応35mm間隔ぐらいで0.8mm銅線でカシメてからハンダを流しています。

床の両サイド裏面には、縁から0.7mmほど引っ込めて3mmの角棒をハンダ付けしました。一応35mm間隔ぐらいで0.8mm銅線でカシメてからハンダを流しています。逆転レバーは乗せてあるだけで、ボイラとサイドタンクを作ってから取り付け位置を決めます。

それから、"zumenn2"フォルダの中の『フレーム』の訂正です。逆転シャフトの位置がフレーム前端から67mmとなっていますが、この位置ではリフティングアームが加減リンクに当たることがわかったので、1mm前方に移動して66mmの位置にしました。

あと、バッファービームのリベットも打ちました。いつもの銅線をカシメる方法です。

ボイラの製作の前に、ボイラフィッティングと呼ばれるボイラの付属品を先に作ってしまうことにしました。

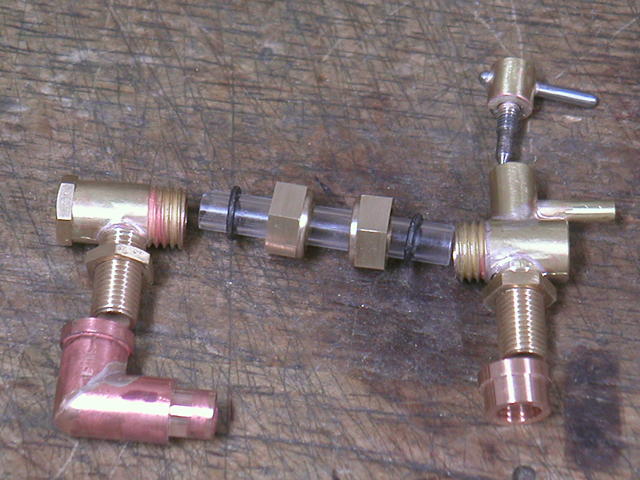

ボイラの製作の前に、ボイラフィッティングと呼ばれるボイラの付属品を先に作ってしまうことにしました。で、先ずは水面計。左の写真は、その作った水面計を分解したところです。"2 Track Shay" のときに作った水面計とほぼ同じですが、ボイラの上側に付く『L』字型曲がったパイプ(写真左下)の作り方を、今回は簡単に鋸とヤスリで90度の溝を入れてから折り曲げる方法で作りました。

本体の直径は8mm、ネジはM8です。これまでガラス管を固定するナットは平径10mmで作っていましたが、いつも大き過ぎてゴツい感じがしていたので、今回はギリギリの9mmにしてみました。それから、ボイラに取り付ける部分は直径6mm、ネジはM6です。下側のパイプは本体にロー付けする前に予めドレインコック部分などの工作を済ませ、本体のパイプに貫通させてからロー付けしました。あと、ガラス管は外径5mm内径3.5mm。ボイラに取り付ける部分のパイプの内径はすべて4mmです。

ボイラフィッティングの第2弾は安全弁とレギュレータです。

ボイラフィッティングの第2弾は安全弁とレギュレータです。最初に安全弁。これは『ライブスチームのSHAYを作ろう』に出ていたタイプの安全弁を元に、少しアレンジして作りました。その本の通りに作ると真ん中のステンレスの棒(スピンドル)が外からは見えないのですが、それでは何となく不安なので、長めに作って外から見えるようにしました。それから、ボイラに取り付ける部分もオリジナルの円錐形ではなく、簡単にOリングを使うタイプに変更しました。あと、弁に使うステンレス球を5/32インチにするか1/8インチするかで少し迷いましたが、結局、これまでと同じ1/8インチにしました。たぶん、これで大丈夫でしょう。ところで、弁座の穴の直径ですが、上記の本には、弁(ステンレス球)の直径の0.8倍と書いてありました。1/8インチの場合約3.175mmですので、0.8倍というと大体2.5mmになります。これまで1/8インチのステンレス球を使った安全弁には、ずっと2mmの穴を開けていましたが、でも、それでは少し小さかったということになります。

次はレギュレータです。ハンスレットのときからずっと使っているタイプのものです。本体は直径6.5mm、ニードル部分は3mmのステンレスロッドから旋盤で削り出しています。で、その本体ですが、ターレットにネジ込んで取り付ける方法にすると漏れの原因にもなるので、今回はターレットに直接ロー付けしてしまいました。この方が工作も簡単です。右側の小さいネジとリングは圧力計用です。

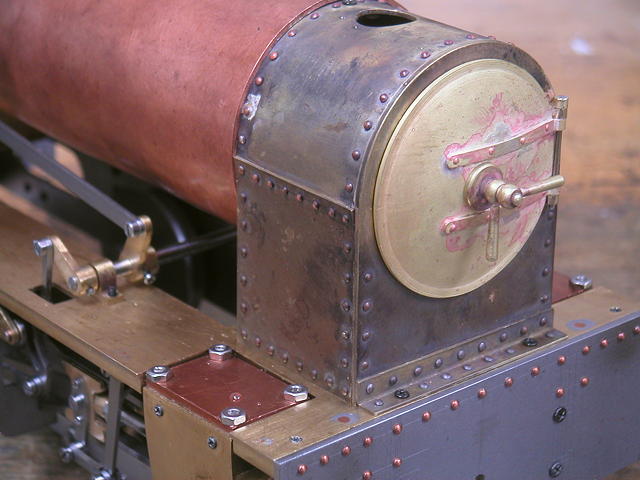

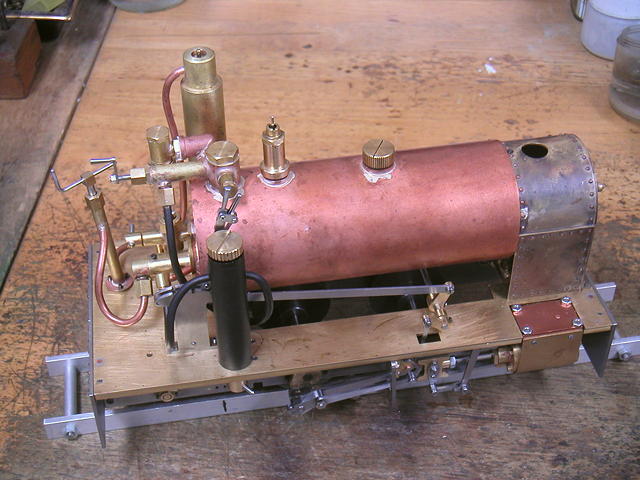

次はレギュレータです。ハンスレットのときからずっと使っているタイプのものです。本体は直径6.5mm、ニードル部分は3mmのステンレスロッドから旋盤で削り出しています。で、その本体ですが、ターレットにネジ込んで取り付ける方法にすると漏れの原因にもなるので、今回はターレットに直接ロー付けしてしまいました。この方が工作も簡単です。右側の小さいネジとリングは圧力計用です。 ボイラは今回も手巻きで作りました。板厚は1mm、外径は47.5mmです。目標の直径は48mmでしたが、少し足りませんでした。何度巻いても、ぴったりの寸法に巻くのは難しいです。写真は、その巻いた合わせ目のところです。継目板の両側とリベットのところに銀ローを置いて、外側(写真下側レンガの間)からバーナーで炙りました。ロー付け後、継目板とボイラ胴板に少し隙間のあるところがあったので、後からローを追加で流しました。この継目板と胴板とのリベットでのカシメですが、これが結構微妙で、強くカシメ過ぎてもローが流れ難くなってしまいますし、カシメが弱いと隙間ができてしまいます。今回は少しカシメが弱かったようです。

ボイラは今回も手巻きで作りました。板厚は1mm、外径は47.5mmです。目標の直径は48mmでしたが、少し足りませんでした。何度巻いても、ぴったりの寸法に巻くのは難しいです。写真は、その巻いた合わせ目のところです。継目板の両側とリベットのところに銀ローを置いて、外側(写真下側レンガの間)からバーナーで炙りました。ロー付け後、継目板とボイラ胴板に少し隙間のあるところがあったので、後からローを追加で流しました。この継目板と胴板とのリベットでのカシメですが、これが結構微妙で、強くカシメ過ぎてもローが流れ難くなってしまいますし、カシメが弱いと隙間ができてしまいます。今回は少しカシメが弱かったようです。 写真はブッシュの周りに塗ったフラックスをバーナーで炙って固定しているところです。フラックスが満遍なく塗られていないとローが綺麗に流れないので、フラックスがはじいてしまっているところは追加でフラックスを塗ります。ロー付けは、3個のブッシュと水面計の上側の取り付け部をまとめて一度にします。

写真はブッシュの周りに塗ったフラックスをバーナーで炙って固定しているところです。フラックスが満遍なく塗られていないとローが綺麗に流れないので、フラックスがはじいてしまっているところは追加でフラックスを塗ります。ロー付けは、3個のブッシュと水面計の上側の取り付け部をまとめて一度にします。 今回製作の"Woolwich"は、ボイラの直径より煙室の方が一回り小さくなっています。なので、いつものようにボイラオオイをそのまま延長させて煙室にできないので、ボイラ前面にフランジをロー付けし、ここに煙室を取り付けることにしました。

今回製作の"Woolwich"は、ボイラの直径より煙室の方が一回り小さくなっています。なので、いつものようにボイラオオイをそのまま延長させて煙室にできないので、ボイラ前面にフランジをロー付けし、ここに煙室を取り付けることにしました。それから、ボイラ後部下側にはボイラ固定用の台を付けましたが、ここのロー付けが結構難しかったです。できるだけボイラに穴をあけたくなかったのと、少し面倒だったこともあって、この台をボイラに乗せただけでピンセットで押さえてロー付けしたのですが、ローが溶けると押さえていた台が動いてしまって、なかなか決めた位置にロー付けできませんでした。結局、1mmほどズレてしまいました。なので、ロー付け後ヤスリで削って誤魔化しました。やっぱり、横着はダメですね。

ガスバーナーとガスタンクを作りました。ガスバーナーはいつもの『Poker Type』と呼ばれるものです。今回は、火口のパイプの部分が直径6mmと8mmのものを作ってみました。写真に写っているのは6mmの方です。8mmよりも燃焼時の音が大きいような気がしますが、お湯の湧き上がるまでの時間など、どちらがいいか比べてみようと思っています。あと、8mmもですが、「ヒュー」という笛の様な音がします。ただ、煙室扉を閉めてしまえば、ほとんど音はしなくなります。

ガスバーナーとガスタンクを作りました。ガスバーナーはいつもの『Poker Type』と呼ばれるものです。今回は、火口のパイプの部分が直径6mmと8mmのものを作ってみました。写真に写っているのは6mmの方です。8mmよりも燃焼時の音が大きいような気がしますが、お湯の湧き上がるまでの時間など、どちらがいいか比べてみようと思っています。あと、8mmもですが、「ヒュー」という笛の様な音がします。ただ、煙室扉を閉めてしまえば、ほとんど音はしなくなります。ガスタンクは、箱型のタンクを作ってサイドタンクに収めることも考えましたが、箱型は膨れるおそれがあるので、今回は円筒形にしました。ただ、スペースの関係で直径の大きなパイプは置けないので、写真の様に横T字型にして容積を増やしました。パイプの直径は16mm(肉厚1.5mm)です。ガスタンクからガス調整バルブまでは、途中の漏れが恐いので銅パイプ直結としました。

写真は、ガスバーナーとガスタンクを床に取り付けたところです。ガス調整バルブは実機のブレーキに見立てています。

写真は、ガスバーナーとガスタンクを床に取り付けたところです。ガス調整バルブは実機のブレーキに見立てています。 この『Woolwich』のスモークボックスは、以前作った"ハンスレット"や"Tattoo"と違って、側面の床から立ち上がっている平らな部分が上の円筒形の部分とは一体とはなっていません。ちょうど円筒形の真横あたりで写真の様にリベットで継ぎ合わされています。材料は、円筒形の部分が厚み0.8mm、前面は1mmを2枚貼り合わせ(円筒形の前面部分に1枚と、かまぼこ型1枚)。それから、側面が0.6mmです。

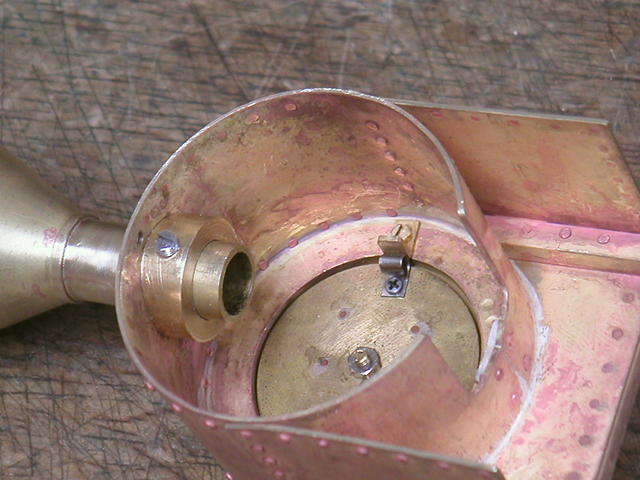

この『Woolwich』のスモークボックスは、以前作った"ハンスレット"や"Tattoo"と違って、側面の床から立ち上がっている平らな部分が上の円筒形の部分とは一体とはなっていません。ちょうど円筒形の真横あたりで写真の様にリベットで継ぎ合わされています。材料は、円筒形の部分が厚み0.8mm、前面は1mmを2枚貼り合わせ(円筒形の前面部分に1枚と、かまぼこ型1枚)。それから、側面が0.6mmです。煙室扉は、今回直径40mmの丸棒から旋盤で削り出してみました。打ち出す方法より簡単でしたが、扉のパーツをロー付けしてから直ぐに水に入れたらヒビが入りました。そう言えば、黄銅の塊は急冷するとヒビが入るんですよね。以前にもやったことがあります。とりあえず、ヒビに銀ローを流しておきましたが、これからは気を付けなければいけませんね。あと、例によって扉のヒンジ部分の取り付けには苦労しました。5、6回やり直しました(もっとかな?)まだ、少し狂っていますが妥協しました。それから、何回めかのロー付け中に、床に落としてヒンジのパイプを潰しました。

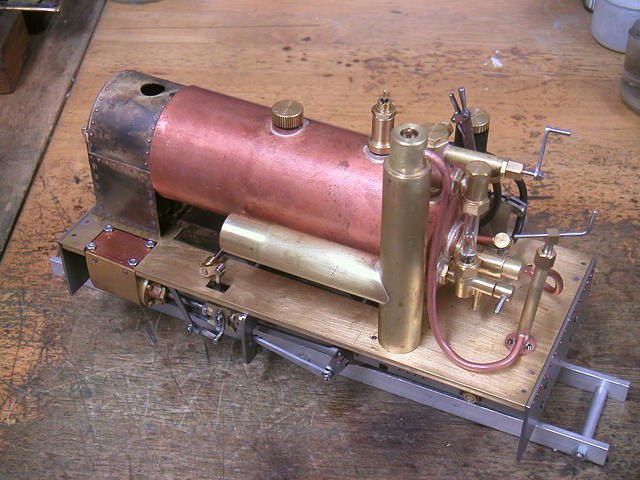

これまでに作ったところを全て組み立ててみました。給油器はいつもの置き換え式ですが、試運転をして油まみれになってからでは塗装がやっかいなので、はじめに塗装をしてしまいました。塗料はオキツモのワンタッチスプレー半艶の黒です。

これまでに作ったところを全て組み立ててみました。給油器はいつもの置き換え式ですが、試運転をして油まみれになってからでは塗装がやっかいなので、はじめに塗装をしてしまいました。塗料はオキツモのワンタッチスプレー半艶の黒です。 ボイラの追加です。写真を忘れていたので。

ボイラの追加です。写真を忘れていたので。今回は煙管を太くした(直径18mm)ので、スチームパイプ(3mm)は煙管の中を通しました。

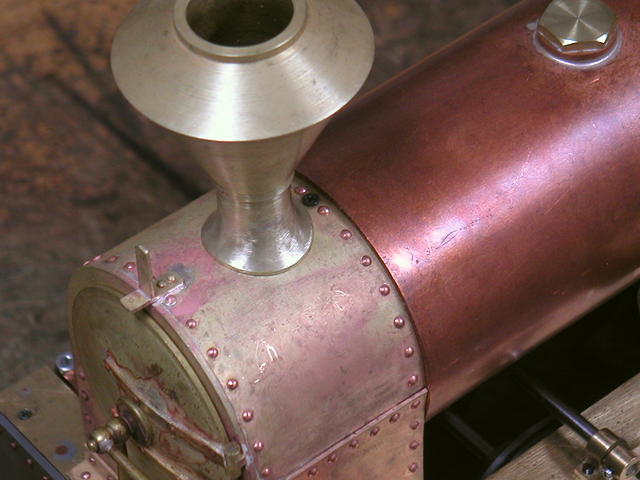

煙突を作りました。

煙突を作りました。はじめ、ダイヤモンド型のところとストレートのパイプの部分を一体で作り、そのパイプ部分に別に作った煙突サドルを嵌めてロー付けしたのですが、そのロー付け部分に段差をつけなかったせいで、ロー付けしたところをヤスリで削っているうちに『す』が出て汚くなってしまいました。なので、一度ダイヤモンド型のところとパイプ部分を切り離し、改めて、煙突サドルを嵌め込む部分にコンマ5mmほどの段差をつけたパイプを作り、そこに煙突サドルを嵌めてロー付けしました。煙突サドルも内径をコンマ5mmほど小さくしました。

煙突の固定は"2 track shay"や"Tattoo"のときと同じ、煙突のパイプの横にあけた穴にテーパーになったネジを締め込んで固定する方法です。ネジはM3です。大きいネジの方がしっかり留まる感じがします。

煙突の固定は"2 track shay"や"Tattoo"のときと同じ、煙突のパイプの横にあけた穴にテーパーになったネジを締め込んで固定する方法です。ネジはM3です。大きいネジの方がしっかり留まる感じがします。 煙室を上から見たところです。今回煙突は黄銅の丸棒から旋盤で削り出して作りました。キリコがいっぱい出ましたが、板を巻いて作るよりは、やはり楽でした。煙突の後ろにあるのは、煙室を固定するためのネジです。ボイラのフランジにネジ止めしています。煙室の固定は、このネジと煙室前部のアングルのところの2本の合計3本で固定しています。

煙室を上から見たところです。今回煙突は黄銅の丸棒から旋盤で削り出して作りました。キリコがいっぱい出ましたが、板を巻いて作るよりは、やはり楽でした。煙突の後ろにあるのは、煙室を固定するためのネジです。ボイラのフランジにネジ止めしています。煙室の固定は、このネジと煙室前部のアングルのところの2本の合計3本で固定しています。あと、ついでなので、ランプホルダーも作りました。煙室の先端に黄銅線のカシメで取り付けてから、一応銀ローも流しておきました。