JOHN FOWLER

6"x10" TANK LOCOMOTIVE

6"x10" TANK LOCOMOTIVE

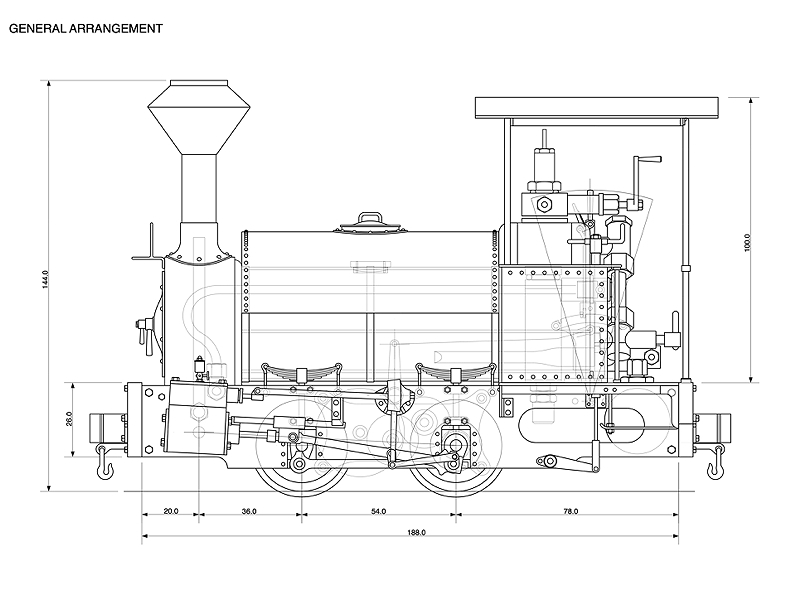

今回製作する機関車で、ライブスチームの機関車を作り始めてから、ちょうど20作目になります。この記念すべき20作目にJOHN FOWLER のサドルタンク機を選びました。私の好きなプランテーションスタイルのキャブの機関車です。軸配置は0-4-0。スケールは16mm、ゲージ幅は32mmでガス焚きです。一応、設計は終わっているのですが、見直すたびに修正箇所が見つかって、いつになってもキリがないので作り始めることにしました。

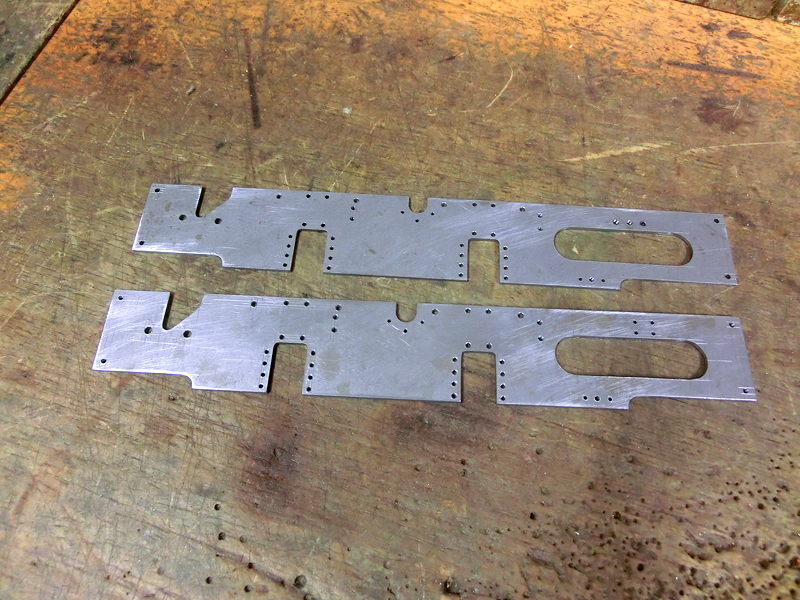

今回製作する機関車で、ライブスチームの機関車を作り始めてから、ちょうど20作目になります。この記念すべき20作目にJOHN FOWLER のサドルタンク機を選びました。私の好きなプランテーションスタイルのキャブの機関車です。軸配置は0-4-0。スケールは16mm、ゲージ幅は32mmでガス焚きです。一応、設計は終わっているのですが、見直すたびに修正箇所が見つかって、いつになってもキリがないので作り始めることにしました。 今回もフレームから作り始めました。写真は切り出しが終わったフレームです。板厚は1.5mm。小さい機関車なので1.2mmの板厚でも問題なさそうですが、手持ちの関係で今回は1.5mm厚の鉄板にしました。

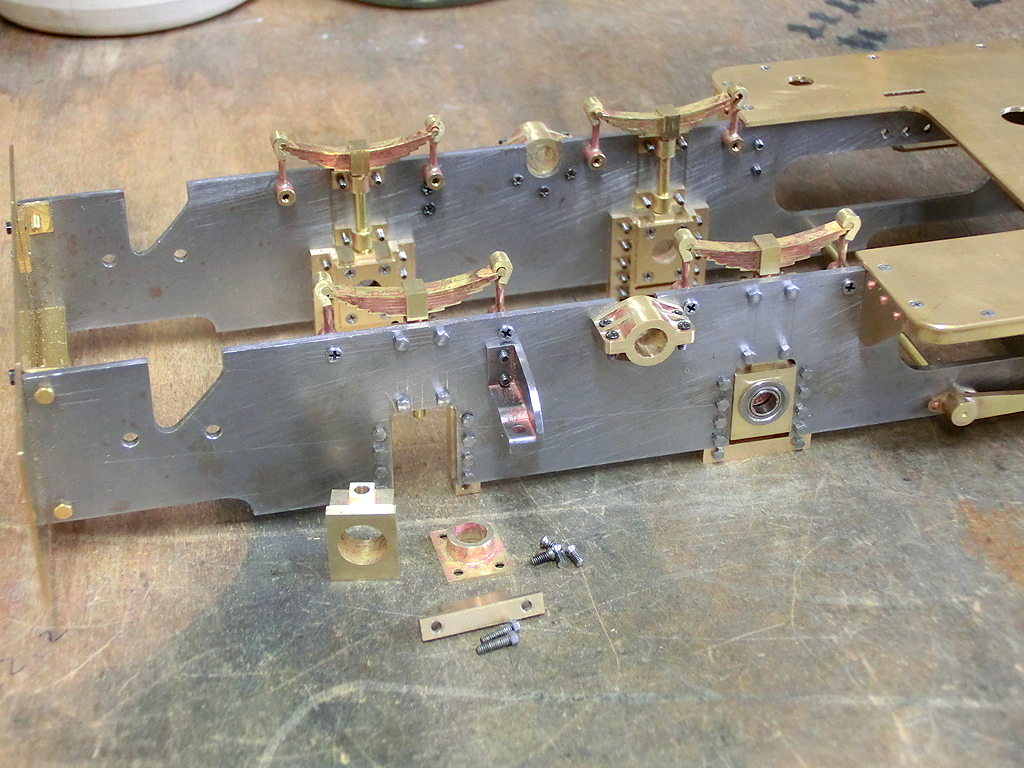

今回もフレームから作り始めました。写真は切り出しが終わったフレームです。板厚は1.5mm。小さい機関車なので1.2mmの板厚でも問題なさそうですが、手持ちの関係で今回は1.5mm厚の鉄板にしました。JOHN FOWLERの6"x10"シリンダーの機関車には、この0-4-0にそっくりな形をした同じサドルタンク機の0-4-2があります。その0-4-2の一般配置図は現在でも見ることはできるのですが、今回製作する0-4-0の図面は見つかりませんでした。なので、0-4-2の図面を元にフレームの長さを短くするなどして、自分なりに0-4-0用に設計を変更して作ることにしました。

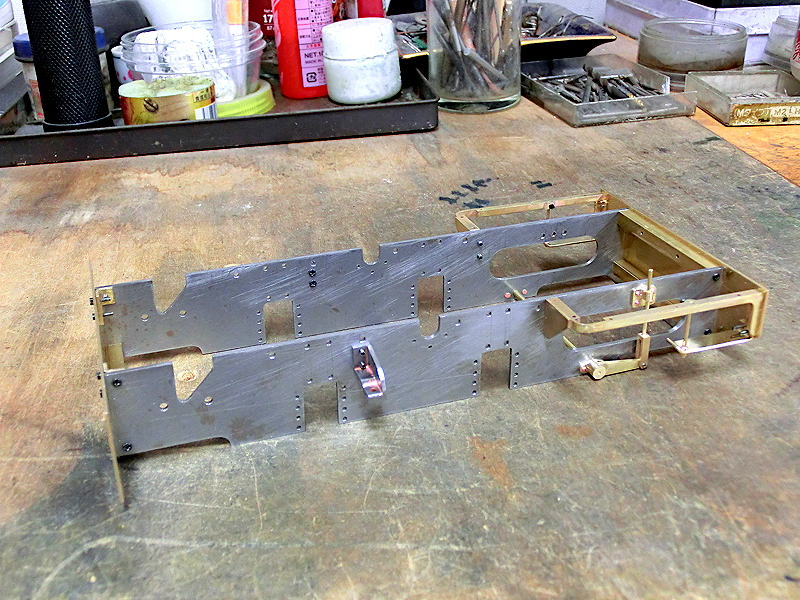

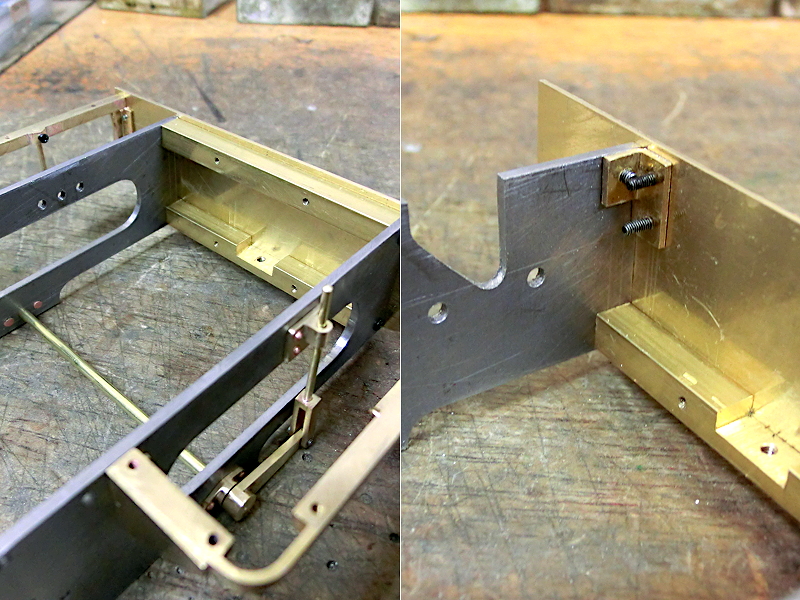

フレームが組み上がりました。ただ、ちょっと心配なのが、スライドーバーブラケット(フレーム側面やや前方に付いているパーツ)の取り付け位置です。この位置でいいのか、ちょっと、自信がないです。

フレームが組み上がりました。ただ、ちょっと心配なのが、スライドーバーブラケット(フレーム側面やや前方に付いているパーツ)の取り付け位置です。この位置でいいのか、ちょっと、自信がないです。 フレームの組み立てには5mmx5mmの角棒(真鍮)を使用しました。この角棒の寸法と両端の直角がフレームを組み立てる上で最も重要だと思っています。なので両端は旋盤で加工し、寸法も5/100mm以内の誤差に収まるようにしました。写真の右半分はフロント側ですが、ここは上からフレーム内が丸見えになってしまうので、上側の固定には5mmx5mmの角棒を使わずに1mm厚の真鍮板を曲げて作ったアングルを使用しました。

フレームの組み立てには5mmx5mmの角棒(真鍮)を使用しました。この角棒の寸法と両端の直角がフレームを組み立てる上で最も重要だと思っています。なので両端は旋盤で加工し、寸法も5/100mm以内の誤差に収まるようにしました。写真の右半分はフロント側ですが、ここは上からフレーム内が丸見えになってしまうので、上側の固定には5mmx5mmの角棒を使わずに1mm厚の真鍮板を曲げて作ったアングルを使用しました。

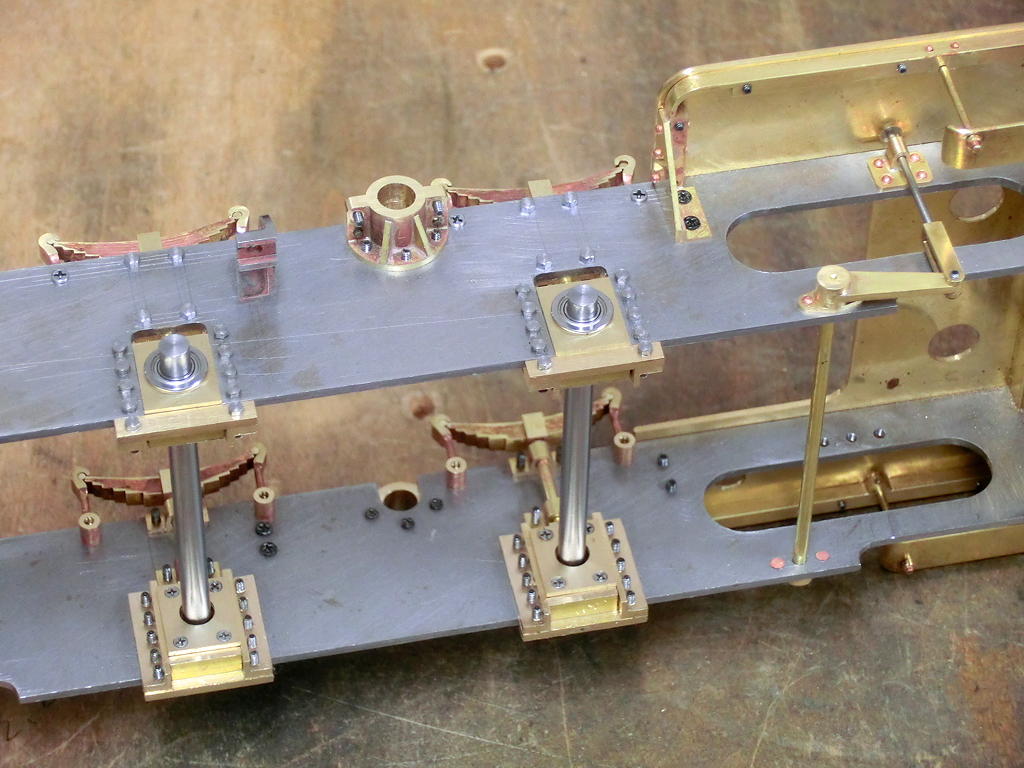

軸箱と板バネ(ダミー)を作りました。

軸箱と板バネ(ダミー)を作りました。軸箱はホーンブロックを挟む形にするため二つに分割して作り、ネジで組み立てることにしました。

板バネは幅3.0mm、厚み0.5mmの真鍮板が7枚重なっています。一つの板バネに必要な分の板を切り出すだけでも、100mmほどの長さを糸鋸で切ることになります。4個分ともなると結構大変な作業になります。なので、今回も一つだけを作って、それを原型として鋳造することにしました。板バネの両端を引っ掛ける『?』のような形のパーツも鋳造にしました。

原型は、縮みを考えて少し大きめに作っておいた方が良さそうです。鋳造後少し縮みました。

裏側から見たところです。

裏側から見たところです。車軸の太さは4mm。今回、軸受には一号機以来ずっと使っていなかったシールドベアリングを使ってみることにしました。

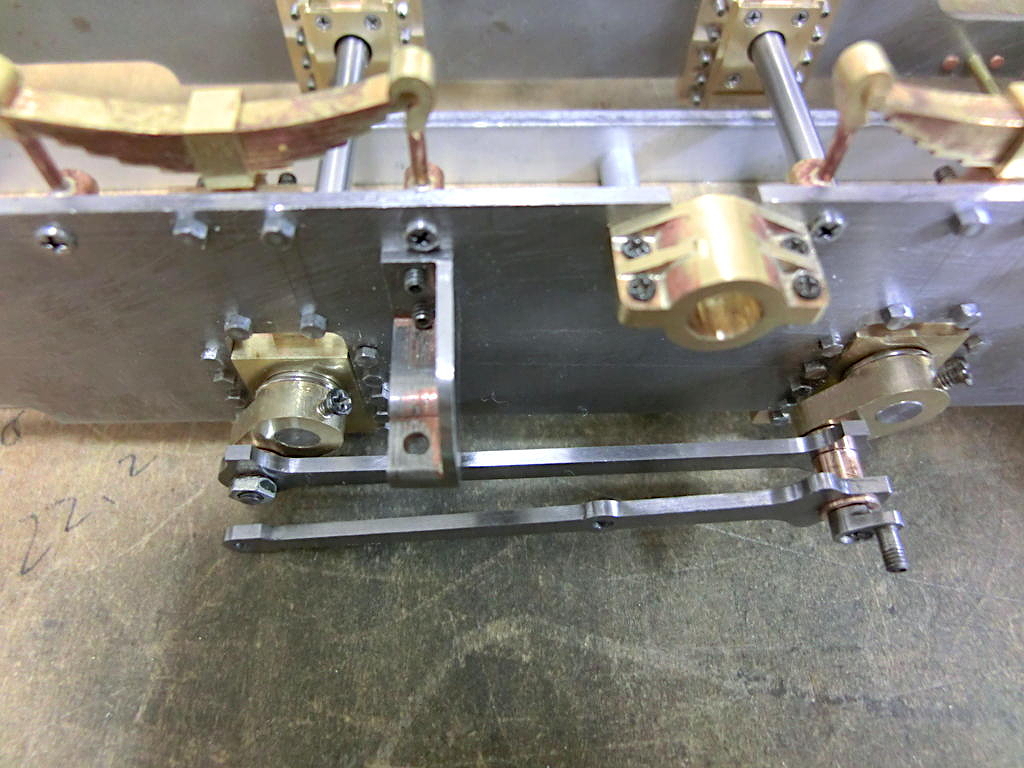

コネクティングロッドとカップリングロッドを作りました。写真はクランクにセットしところですが、結構厚みがありそうに見えます。でも、実際には1.5mmしかありません。

コネクティングロッドとカップリングロッドを作りました。写真はクランクにセットしところですが、結構厚みがありそうに見えます。でも、実際には1.5mmしかありません。で、カップリングロッドの方ですが、実は、これが意外に難しかったりします。かつて、私がライブスチームの機関車を作り始めた頃、カップリングロッドをクランクにセットし車輪を回そうとしたところ、どこかが引っ掛かってスムーズに回らず、結局、カップリングロッドの取り付けを諦めたこともありました。

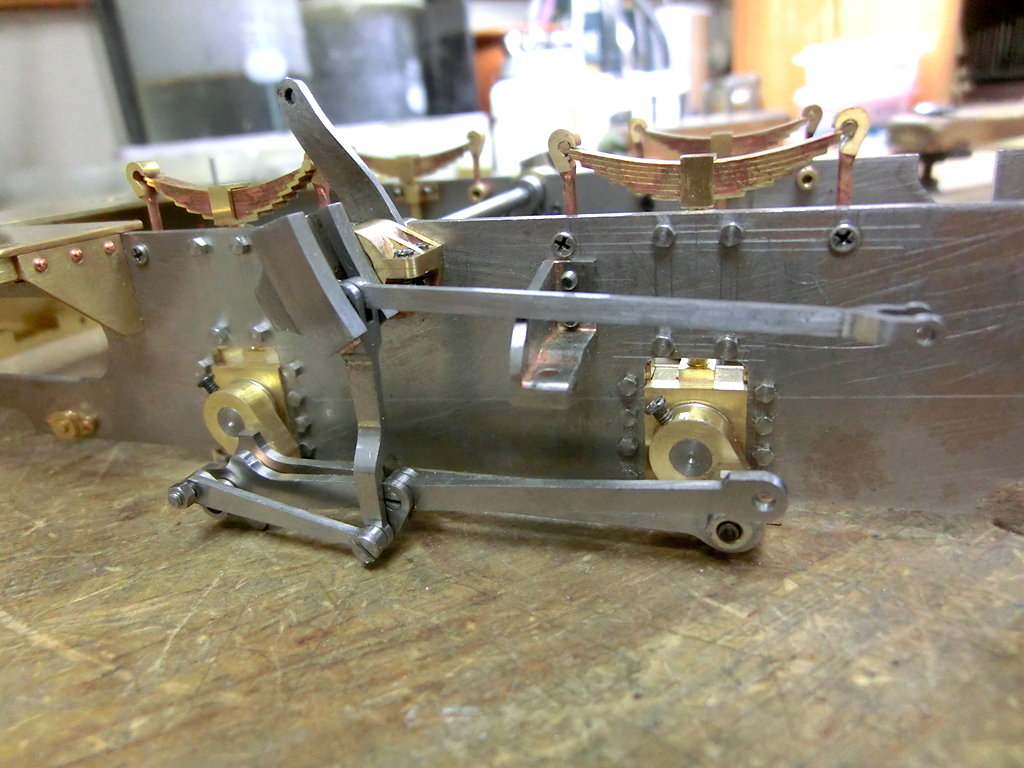

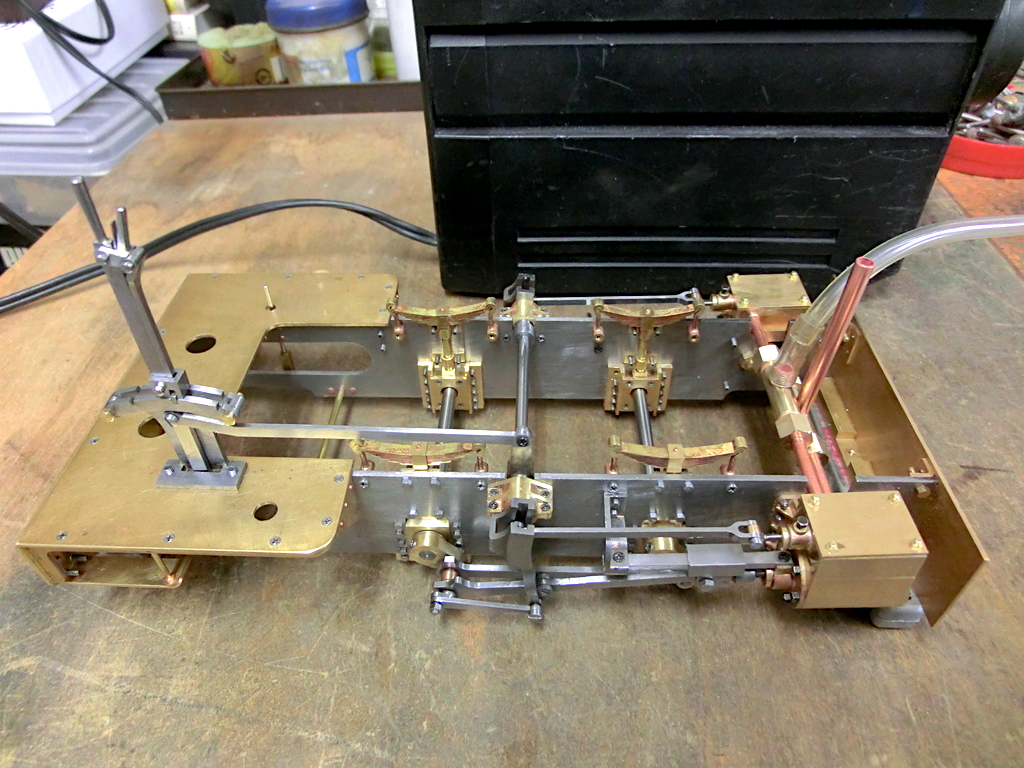

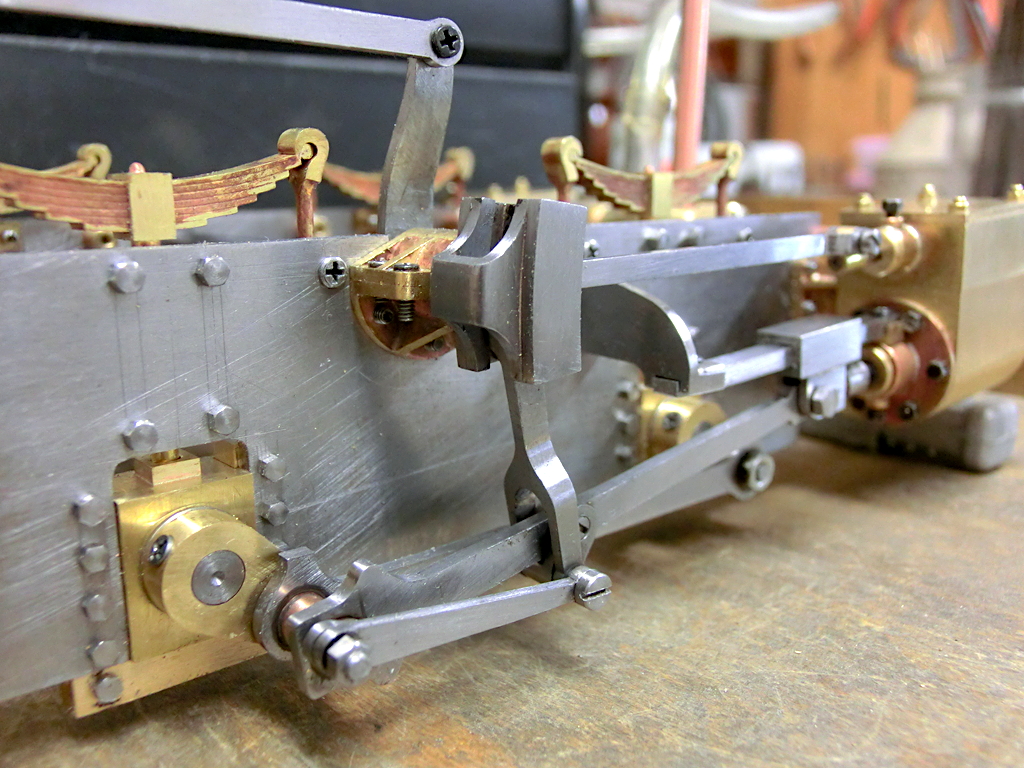

なんとかバルブギアを作りました。写真は仮り組をしたところです。リターンクランクやリンク・フォア・バイブレイティングレバー(バイブレイティングレバーのアーチ内に収まっているパーツ)など、小さいパーツあって結構難しかったです。ちなみに、リターンクランクの軸の中心からピンの中心までで2.5mmです。一応ここまで出来たのですが、でも、これで本当に動くのかどうかはわかりません。私のジョイバルブギアに対する理解が正しければ動くはずなのですが…。一応、図面を載せておきます。

なんとかバルブギアを作りました。写真は仮り組をしたところです。リターンクランクやリンク・フォア・バイブレイティングレバー(バイブレイティングレバーのアーチ内に収まっているパーツ)など、小さいパーツあって結構難しかったです。ちなみに、リターンクランクの軸の中心からピンの中心までで2.5mmです。一応ここまで出来たのですが、でも、これで本当に動くのかどうかはわかりません。私のジョイバルブギアに対する理解が正しければ動くはずなのですが…。一応、図面を載せておきます。

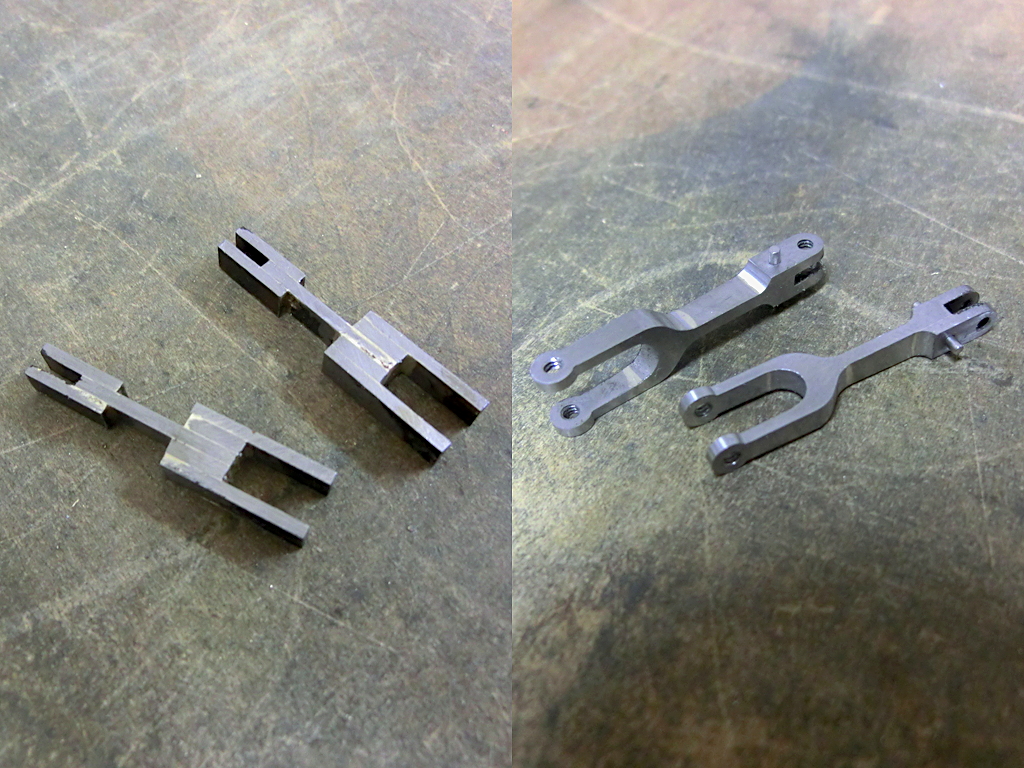

左の写真はバイブレイティングレバーと呼ばれるパーツです。写真の左側は形を整える前です。銀鑞を流した跡が見えるので、板を貼り合わせて作ったのがわかるかと思います。図面を描いている時には大きくて削り出すのが大変そうだなと思っていましたが、逆に、実際に作ってみると意外に小さく細か過ぎて大変でした。全長は27mmです。すべて糸鋸とヤスリで削り出しました。仮り組の段階でアーチ状の肩の部分がラジアスブロックに当たることがわかったので少し削りました。

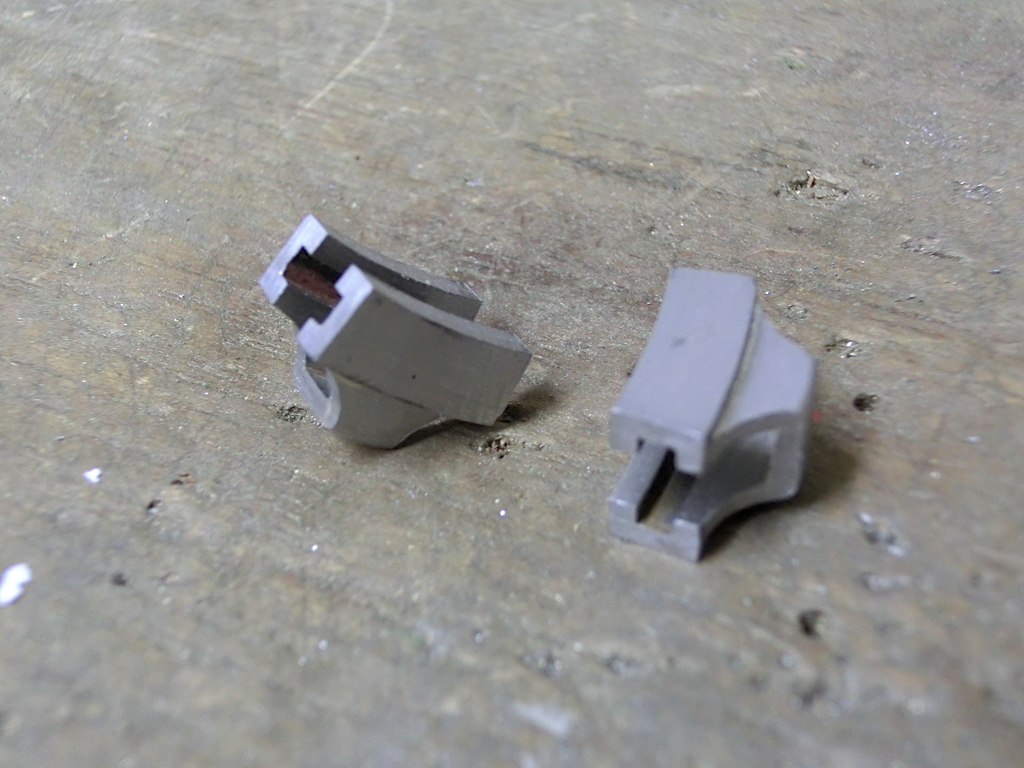

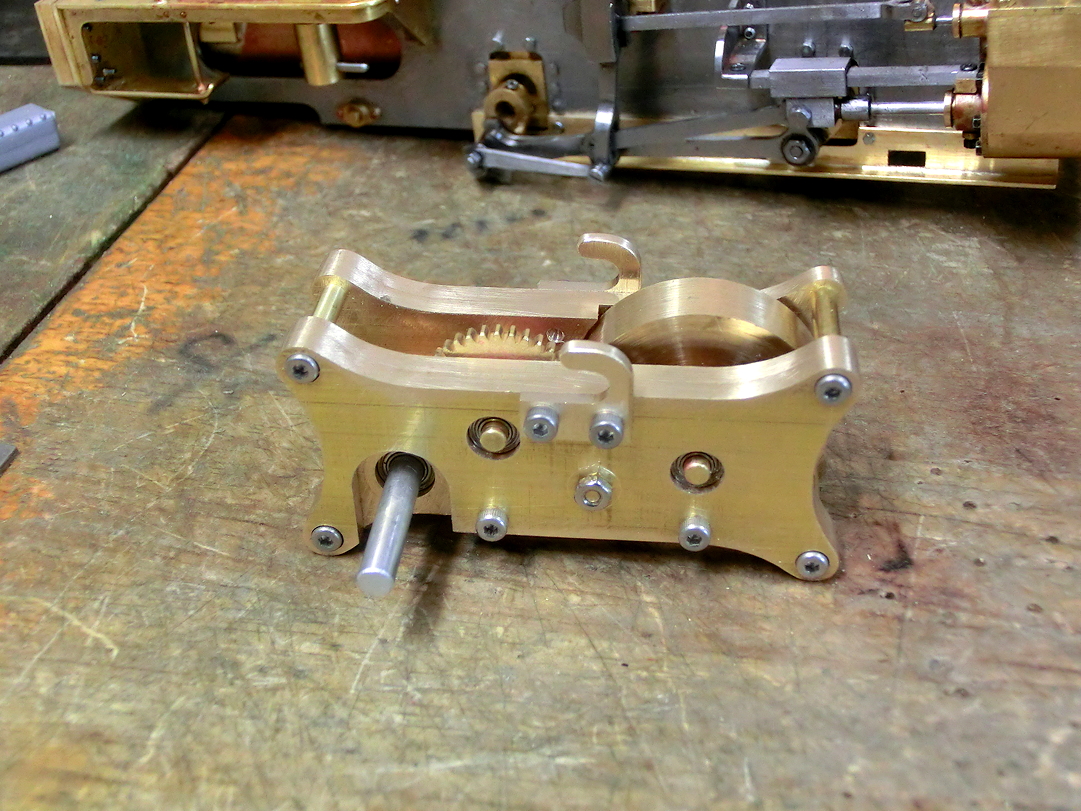

左の写真はバイブレイティングレバーと呼ばれるパーツです。写真の左側は形を整える前です。銀鑞を流した跡が見えるので、板を貼り合わせて作ったのがわかるかと思います。図面を描いている時には大きくて削り出すのが大変そうだなと思っていましたが、逆に、実際に作ってみると意外に小さく細か過ぎて大変でした。全長は27mmです。すべて糸鋸とヤスリで削り出しました。仮り組の段階でアーチ状の肩の部分がラジアスブロックに当たることがわかったので少し削りました。 これがラジアスブロックです。ジョンファウラーの機関車に使われているジョイバルブギアシステムのパーツの中でもバイブレイティングレバーと並んで特徴的なものひとつではないでしょうか。このパーツの内側の溝にバイブレイティングレバーの上部が嵌ってスライドします。ですので、その円弧や、その幅にバイブレイティングレバーが滑らかに動くための精度が求められます。バイブレイティングレバーと同じく板を重ね合わせて作る方法で作ったのですが、その重ね合わせるひとつひとつのパーツをどのように作って、どのように組み立てていくか、かなり考えました。この部品が出来なければ先には進めないのでダメ元で作りました。

これがラジアスブロックです。ジョンファウラーの機関車に使われているジョイバルブギアシステムのパーツの中でもバイブレイティングレバーと並んで特徴的なものひとつではないでしょうか。このパーツの内側の溝にバイブレイティングレバーの上部が嵌ってスライドします。ですので、その円弧や、その幅にバイブレイティングレバーが滑らかに動くための精度が求められます。バイブレイティングレバーと同じく板を重ね合わせて作る方法で作ったのですが、その重ね合わせるひとつひとつのパーツをどのように作って、どのように組み立てていくか、かなり考えました。この部品が出来なければ先には進めないのでダメ元で作りました。 テストの様子を動画に撮りました。YouTube

テストの様子を動画に撮りました。YouTubeエアーを送るチューブの途中をヤットコで摘んでエアーの調節をしています。

追加の写真です。

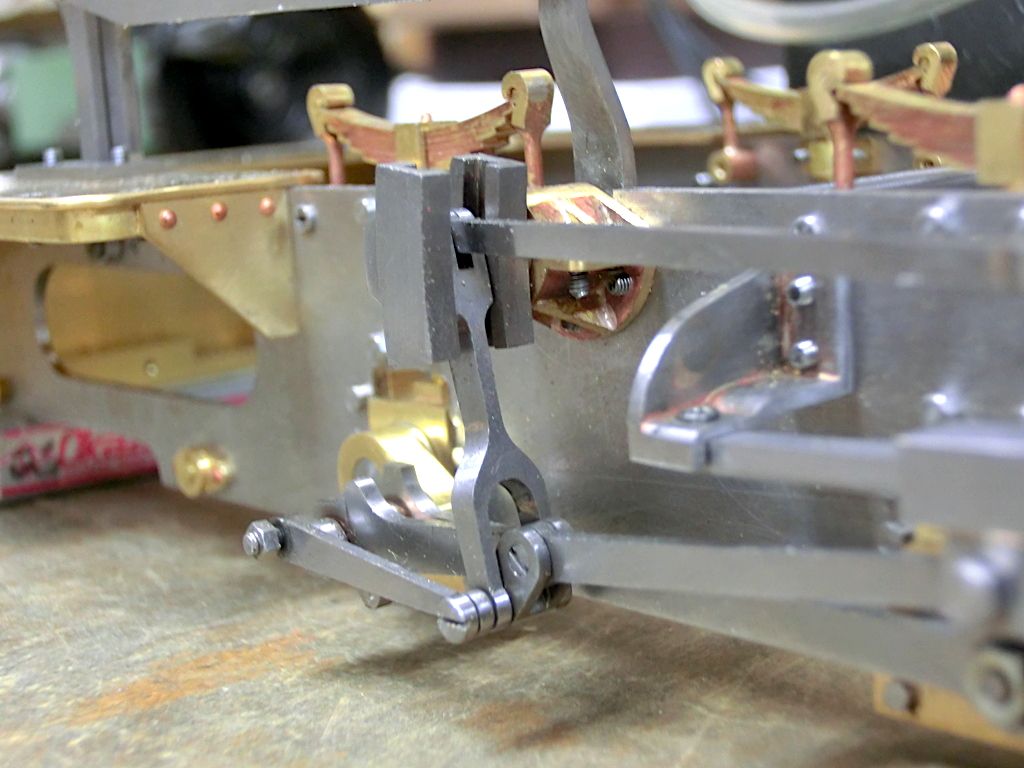

追加の写真です。バルブギアをちょっとアップで。

同じくバルブギアを斜め後ろから。

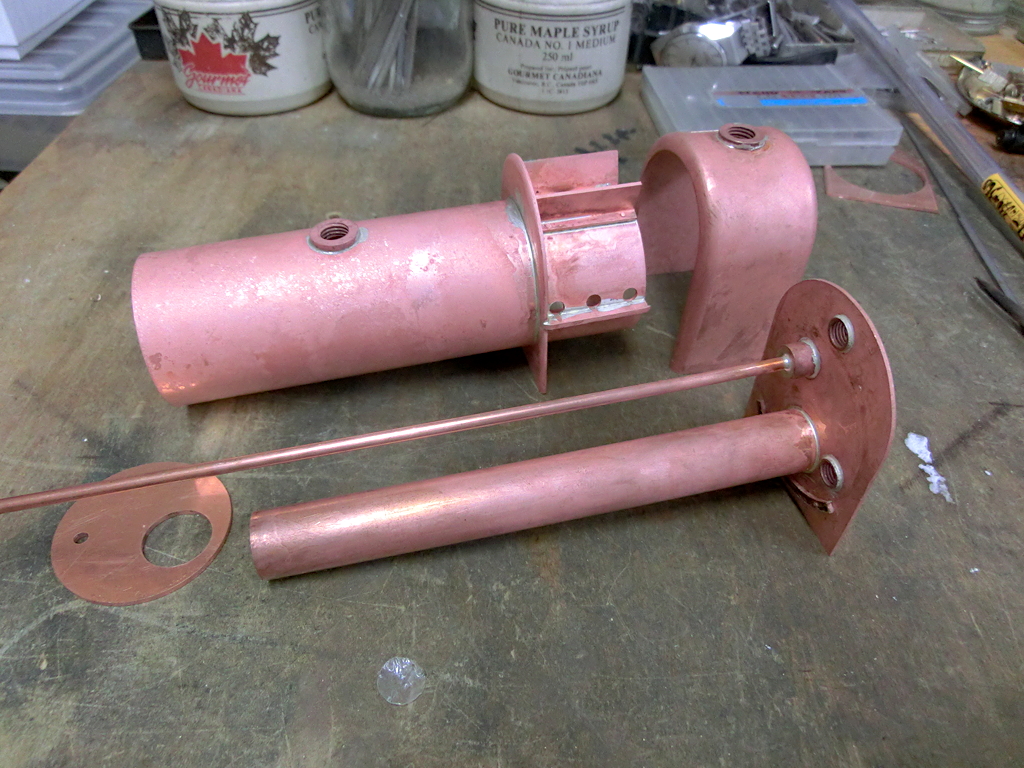

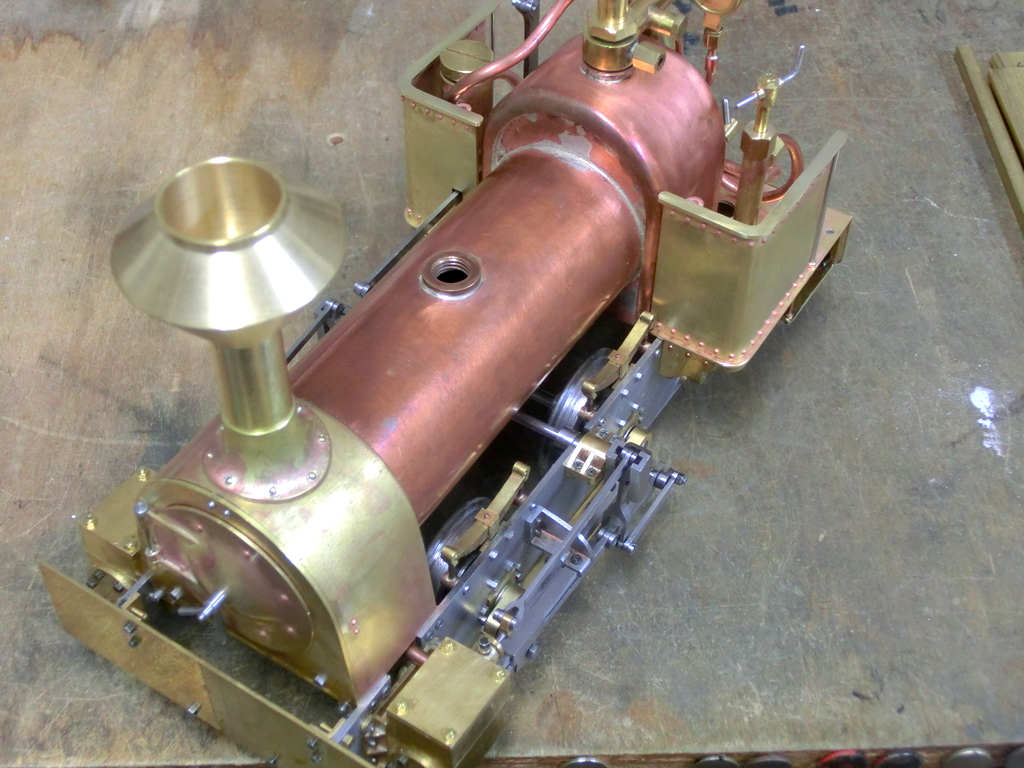

同じくバルブギアを斜め後ろから。 前回製作したFranco-Belgeのボイラーと同じような形をしたボイラーです。なので、作り方もほぼ同じ。違うところは、蒸気管をボイラーの中に通したことと、火室の覆い部分を一枚の銅板から打ち出しで前後のRの付いたフランジまでを作っておいて、それを火室の前後の板に嵌めてロー付けすることにしたことです。ロー付けは、最初にボイラー胴のブッシュ、次に火室後板のブッシュ類を付けて、それから蒸気管と煙管というように、小さい部品からロー付けしていきました。あと、ロー付け順を間違えると、後でロー付けの難しくなるところが出てきそうなので慎重に順番を考えました。で、火室後端上部の2枚の梁のような板(火室の前と後の板の位置を固定する為の板)と、後部真横の三つの穴のところの板(水が入るのはこの板のところまで)をロー付けしました。この二つはロー付け前に予め細めの銅線でかしめて固定しておきました。次に、火室の前板、火室後板の順でロー付けします。ここまでは全てのロー付け箇所が両側から目視できます。そして、火室の覆い部分をロー付けしますが、ここは内側は見えないので難しいところです。ですので、確実にローを流すためにも、できるだけ火室覆いと前後の板の隙間を小さくしておきます。最後に、ボイラ前部の前板のロー付けをしました。全長は123.5mm、外径40.0mmです。

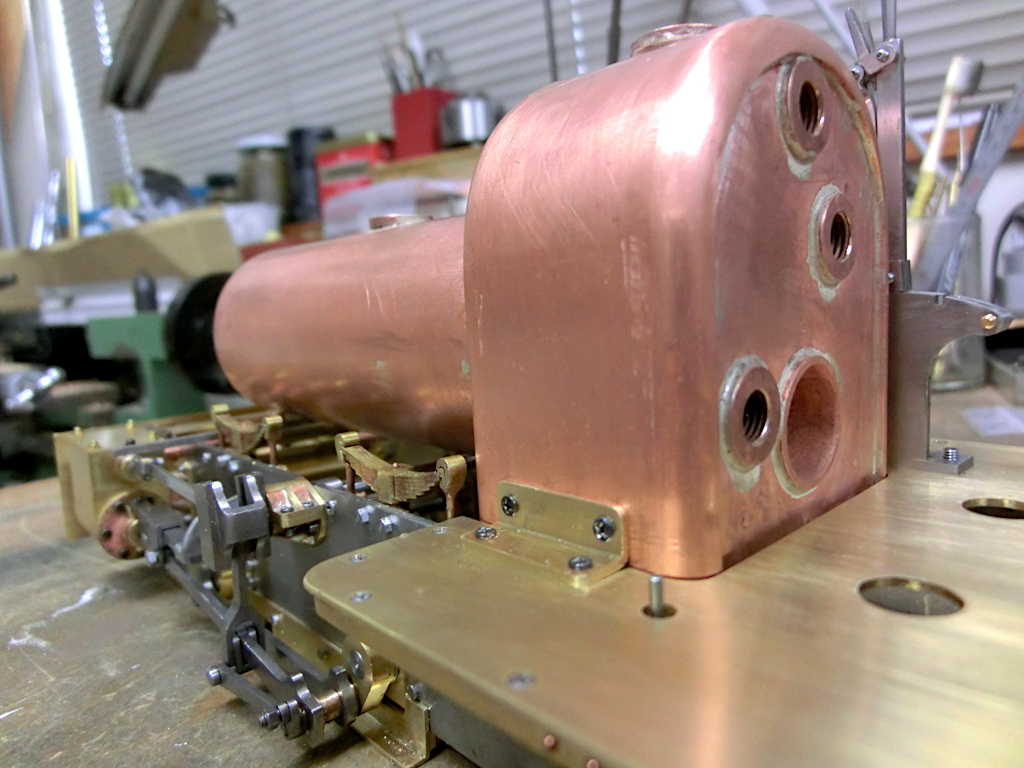

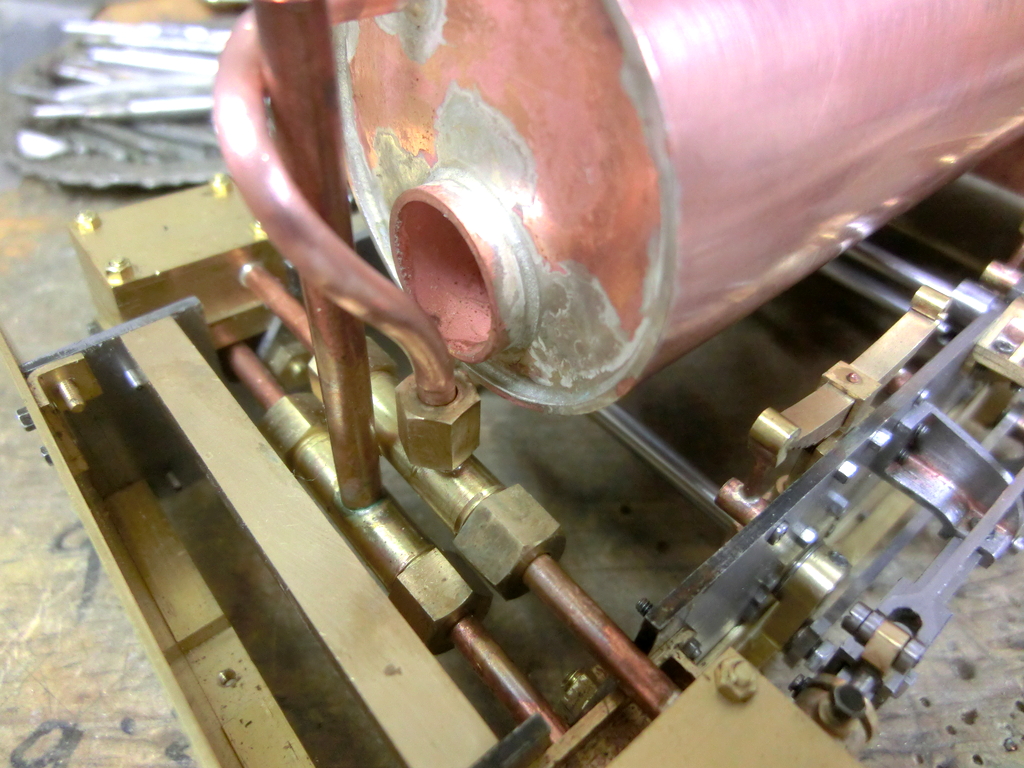

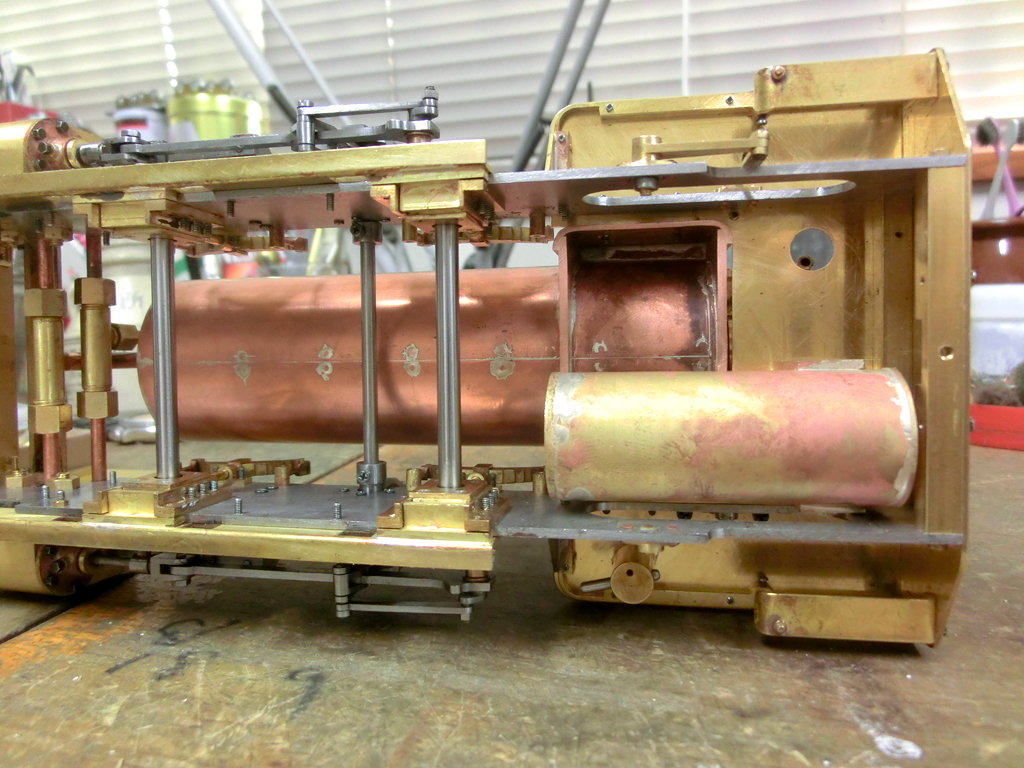

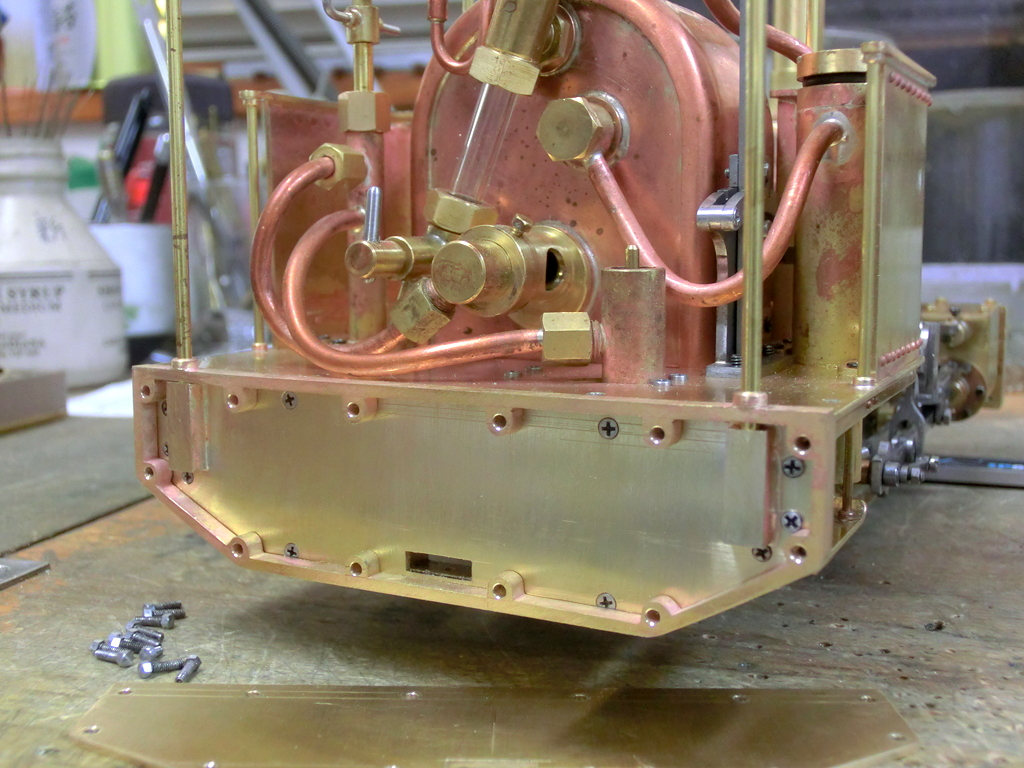

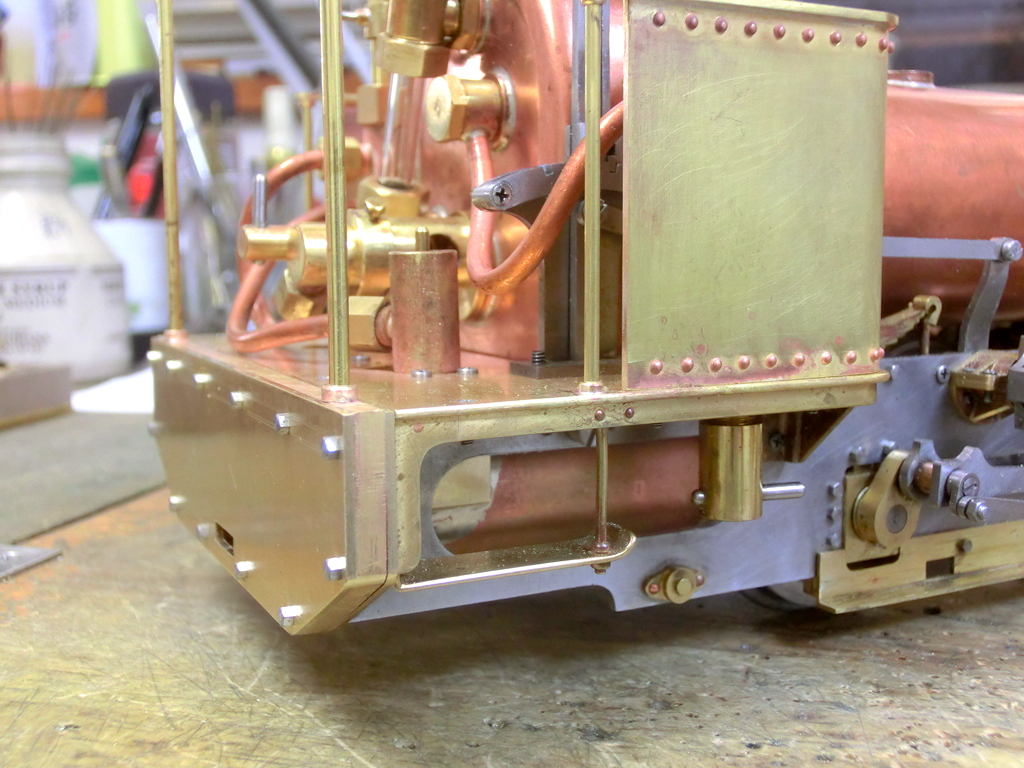

前回製作したFranco-Belgeのボイラーと同じような形をしたボイラーです。なので、作り方もほぼ同じ。違うところは、蒸気管をボイラーの中に通したことと、火室の覆い部分を一枚の銅板から打ち出しで前後のRの付いたフランジまでを作っておいて、それを火室の前後の板に嵌めてロー付けすることにしたことです。ロー付けは、最初にボイラー胴のブッシュ、次に火室後板のブッシュ類を付けて、それから蒸気管と煙管というように、小さい部品からロー付けしていきました。あと、ロー付け順を間違えると、後でロー付けの難しくなるところが出てきそうなので慎重に順番を考えました。で、火室後端上部の2枚の梁のような板(火室の前と後の板の位置を固定する為の板)と、後部真横の三つの穴のところの板(水が入るのはこの板のところまで)をロー付けしました。この二つはロー付け前に予め細めの銅線でかしめて固定しておきました。次に、火室の前板、火室後板の順でロー付けします。ここまでは全てのロー付け箇所が両側から目視できます。そして、火室の覆い部分をロー付けしますが、ここは内側は見えないので難しいところです。ですので、確実にローを流すためにも、できるだけ火室覆いと前後の板の隙間を小さくしておきます。最後に、ボイラ前部の前板のロー付けをしました。全長は123.5mm、外径40.0mmです。 完成したボイラーをフレームに載せたところです。今回はロー材にイギリスのReeves2000というところから購入したSILVER-FLO 55という銀ローを使いました。これまで小さいパーツのロー付けの際に、同じSILVER-FLO 55の直径が0.7mmのものを使ったことはありますが、今回は直径1.5mmのもので、しかもボイラーのような大きなものに使ったは初めてでしたので、勝手が分からず銀ローが盛大にはみ出てしまいました。

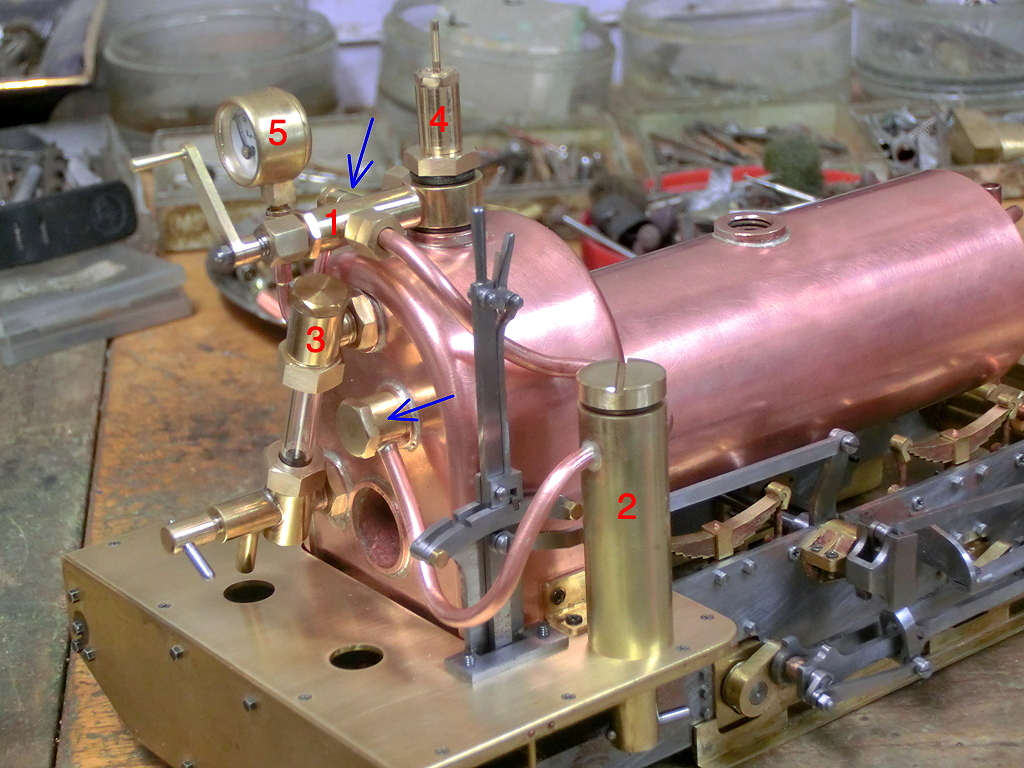

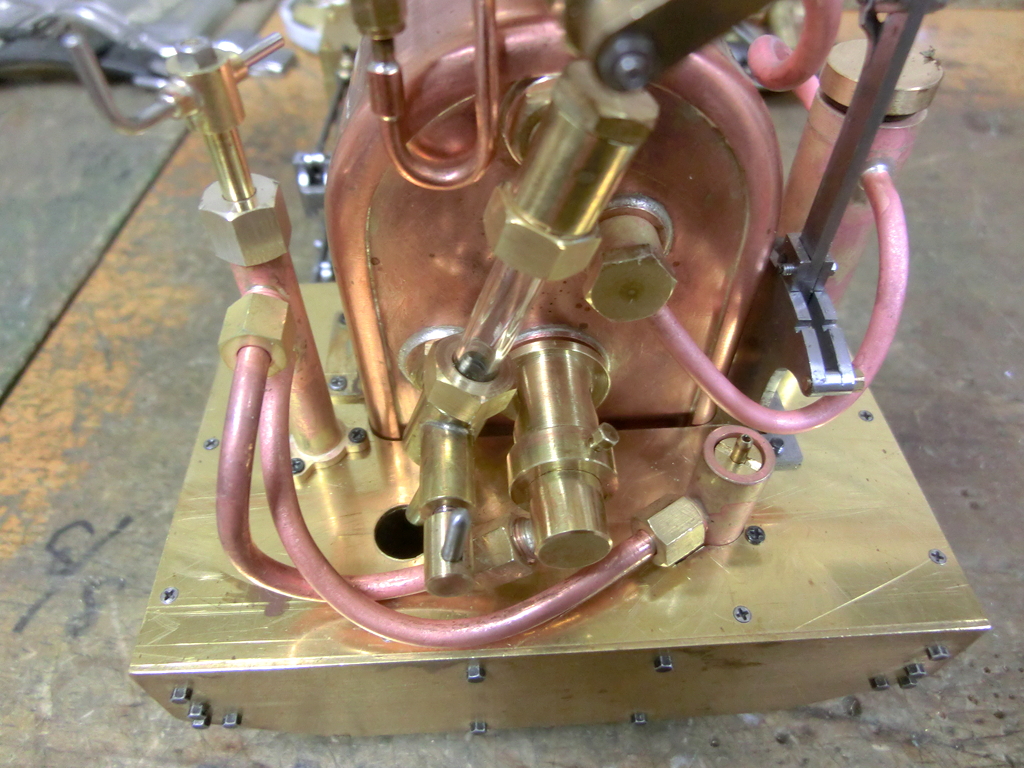

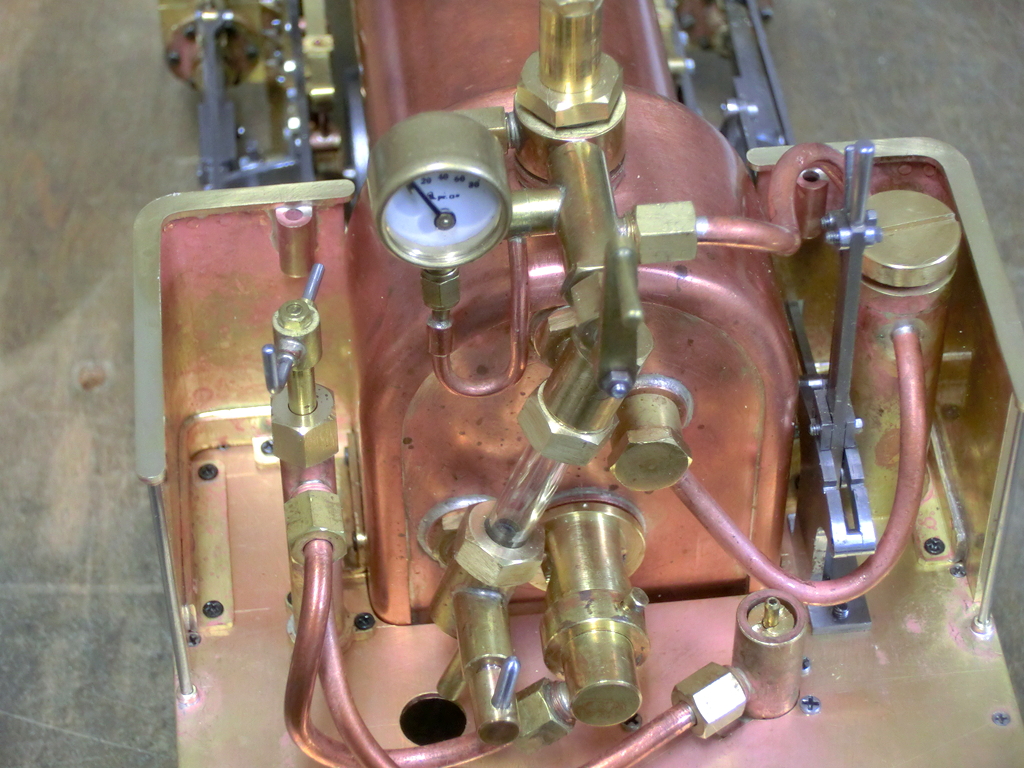

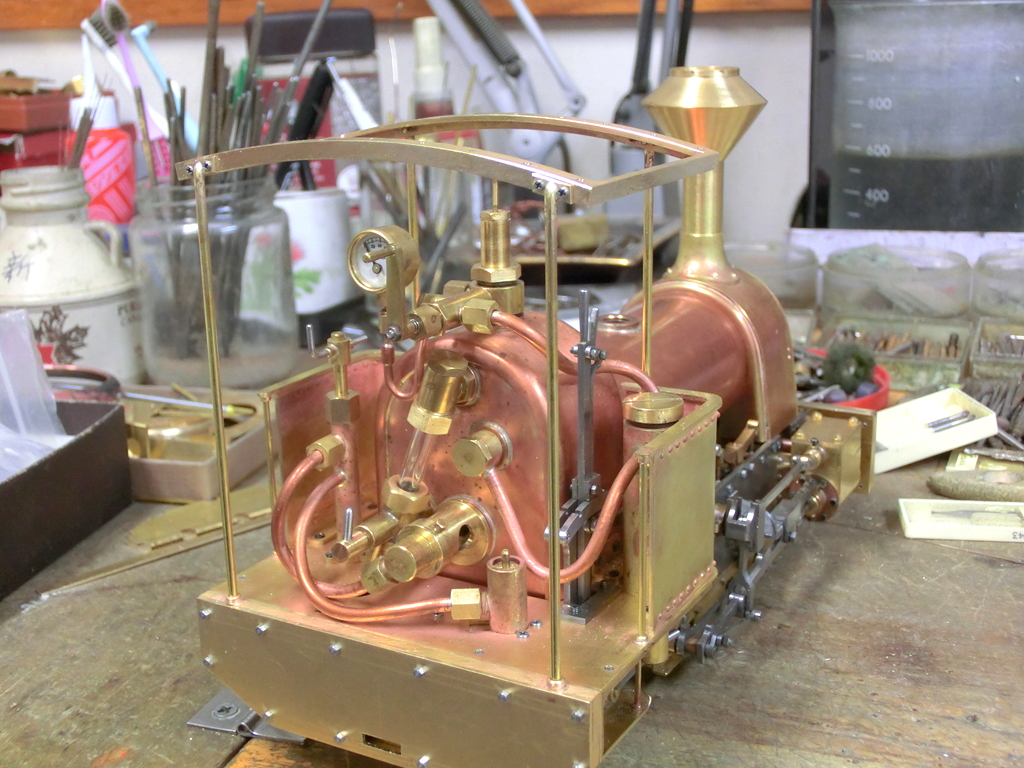

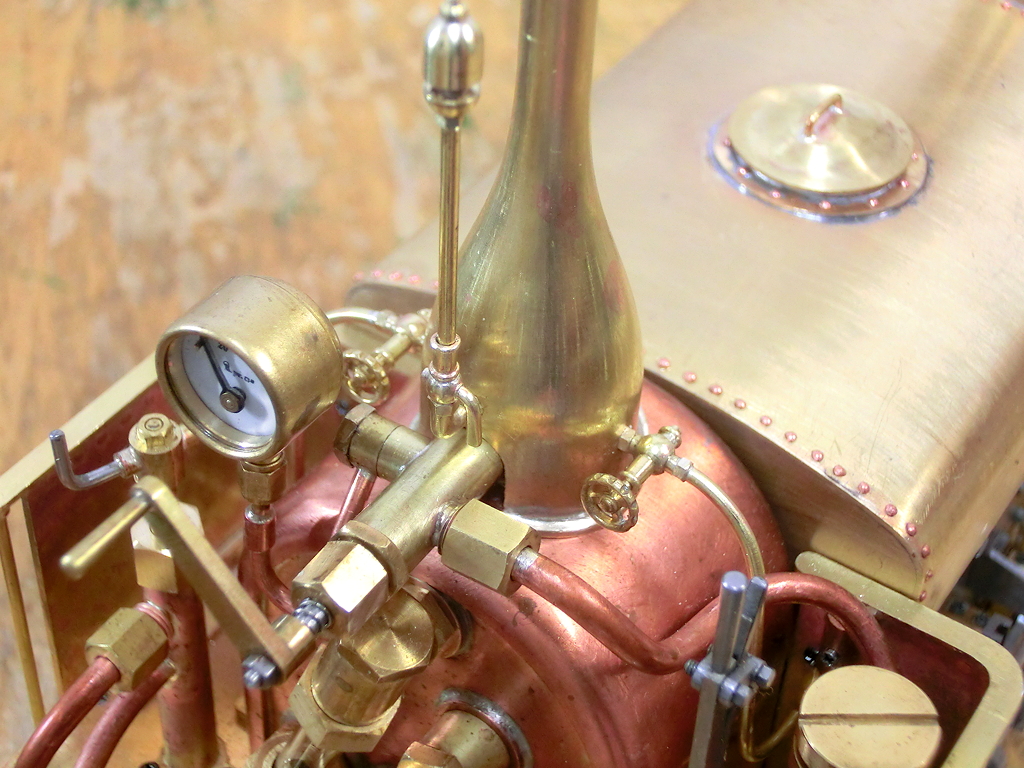

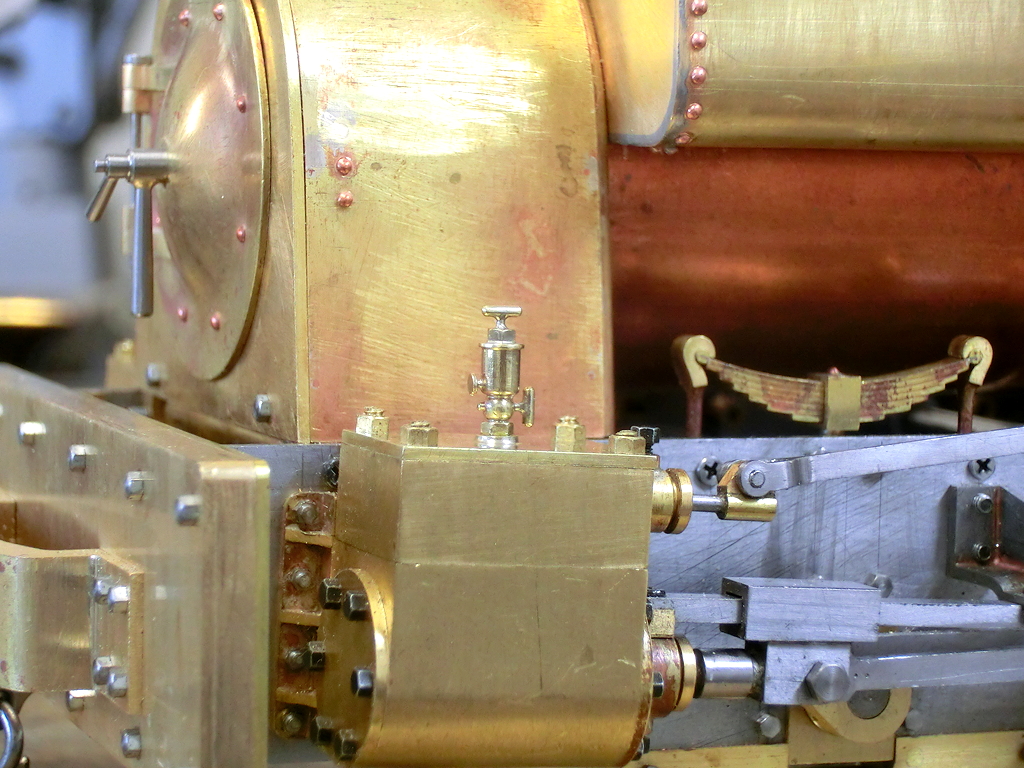

完成したボイラーをフレームに載せたところです。今回はロー材にイギリスのReeves2000というところから購入したSILVER-FLO 55という銀ローを使いました。これまで小さいパーツのロー付けの際に、同じSILVER-FLO 55の直径が0.7mmのものを使ったことはありますが、今回は直径1.5mmのもので、しかもボイラーのような大きなものに使ったは初めてでしたので、勝手が分からず銀ローが盛大にはみ出てしまいました。 今回はボイラフィッティングスと呼ばれるいくつかのパーツを作りました。初めに加減弁。火室頂上部のターレットから横に出ている赤で1と書かれている部分です。これでシリンダに送る蒸気の量を調節します。二つ目は赤2の給油器です。この中にはオイルが入っていて、加減弁から送られてきた蒸気が、この中を通る時にオイルと混じりシリンダーに送られます。3はボイラーの水位を測るためのもので水面計と呼ばれるものです。4は安全弁です。ボイラーの中の蒸気圧が規定以上に上がった場合、自動的に開いて蒸気を逃し、それ以上に圧力が上がるのを防ぐ重要なパーツです。5は圧力計。これは市販品を購入しました。サイズが1/2インチと小さなものですが、意外と正確で有ると格好が付くので取り付けました。

今回はボイラフィッティングスと呼ばれるいくつかのパーツを作りました。初めに加減弁。火室頂上部のターレットから横に出ている赤で1と書かれている部分です。これでシリンダに送る蒸気の量を調節します。二つ目は赤2の給油器です。この中にはオイルが入っていて、加減弁から送られてきた蒸気が、この中を通る時にオイルと混じりシリンダーに送られます。3はボイラーの水位を測るためのもので水面計と呼ばれるものです。4は安全弁です。ボイラーの中の蒸気圧が規定以上に上がった場合、自動的に開いて蒸気を逃し、それ以上に圧力が上がるのを防ぐ重要なパーツです。5は圧力計。これは市販品を購入しました。サイズが1/2インチと小さなものですが、意外と正確で有ると格好が付くので取り付けました。 左の写真はフロント部分の配管です。

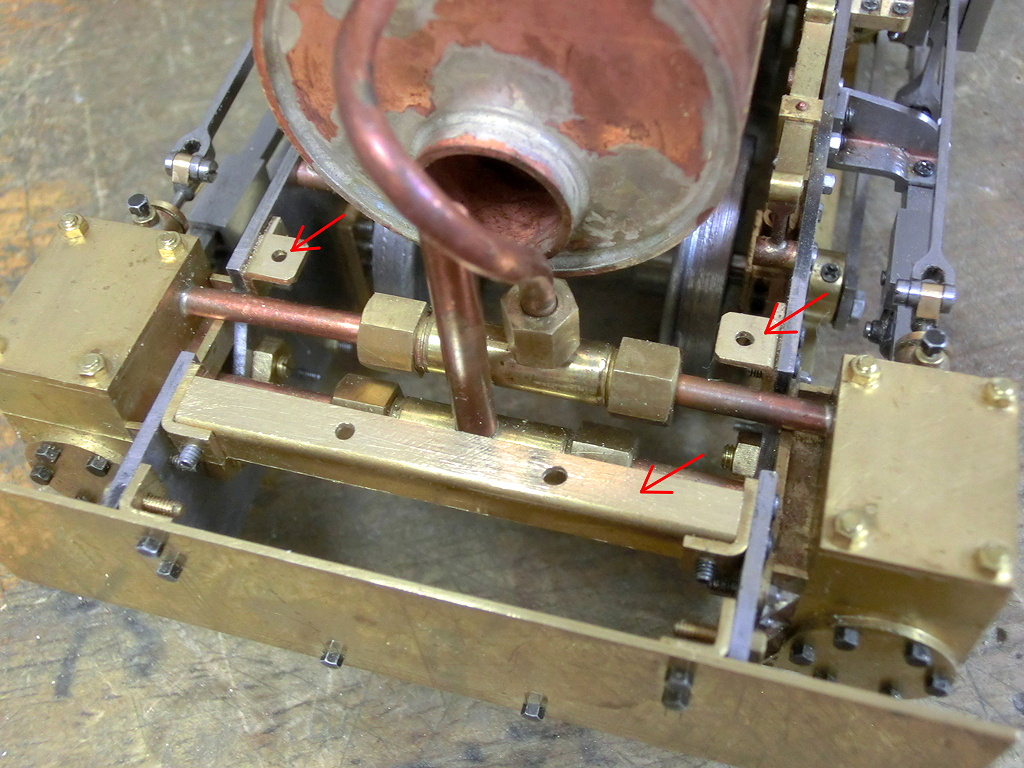

左の写真はフロント部分の配管です。ボイラーの中を通した蒸気パイプはボイラーの前面から出てユニオンジョイントで蒸気分岐管(Steam Tee)に継ながれ、蒸気は左右のシリンダに振り分けられます。蒸気分岐管の下にあるのは排気分岐管(Exhaust Tee)です。

今回の配管の接続には、ユニオンジョイントの他に給油器からのパイプをボイラの背面のブッシュに接続するところと、圧力計の接続にバンジョーボルトと呼ばれるパーツ(上の写真の青矢印)を使用しました。このバンジョーボルトは配管の向きを90度変えられるので、狭いところや後方に出っ張らせたくないときに便利です。注意するところはユニオンジョイントとは違い接触面が大きいので、その分蒸気の漏れる可能性も大きいことです。ですので、接触面にはシーリング材を塗る必要があります。

--

ところで、今回給油器の配管は設計の段階で決めておいたのでスムーズに引き回すことができたのですが、一方、圧力計の配管は取り付けるときに考えれば良いだろうと気楽に考えていました。でも、これが失敗でした。実際に圧力計を取り付けるときになって、どうしても綺麗にパイプの引き回しができなくて、結局、接続をユニオンジョイントからバンジョーボルトに変更することになるなど、余計な作業が増えてしまいました。

毎回ガスタンクをどこに設置するかで結構悩むのですが、今回もあれこれ迷った末に、結局、前回のFranco-Belgeと同じ床の下に設置することにしました。ただ、今回は横置きではなく縦置きです。縦置きにするとフレームの幅という制約がなくなるので、少しタンクの容積が増やせます。センターにガスジェットホルダーがあるので、フレームの右側に寄せて設置しました。

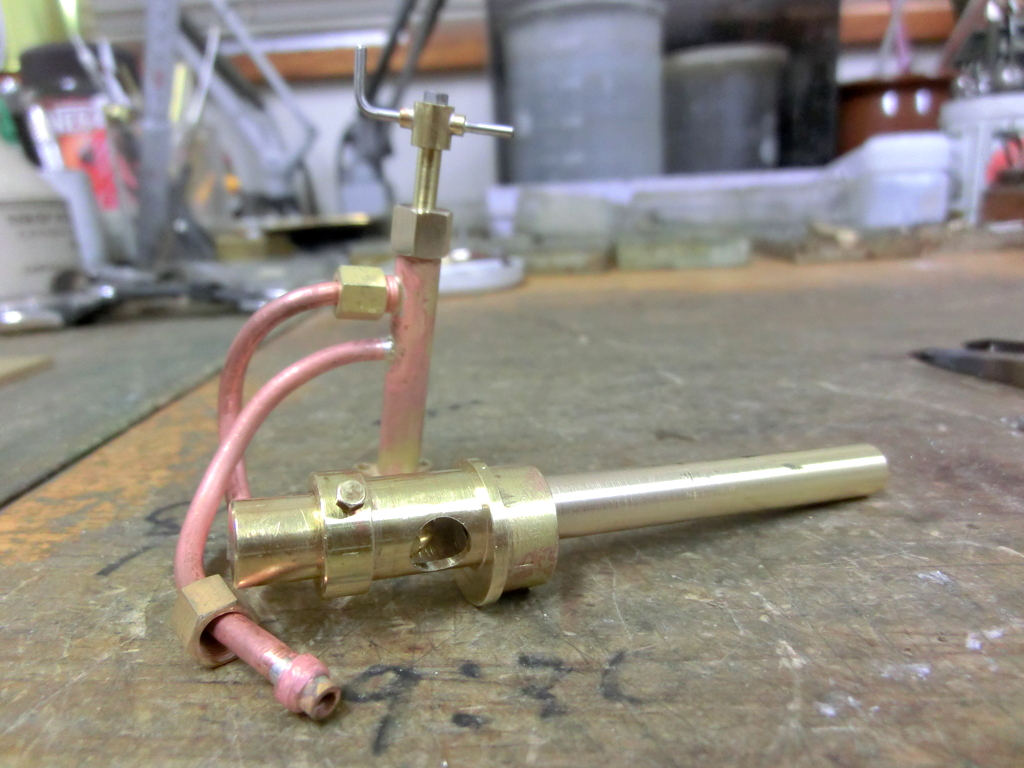

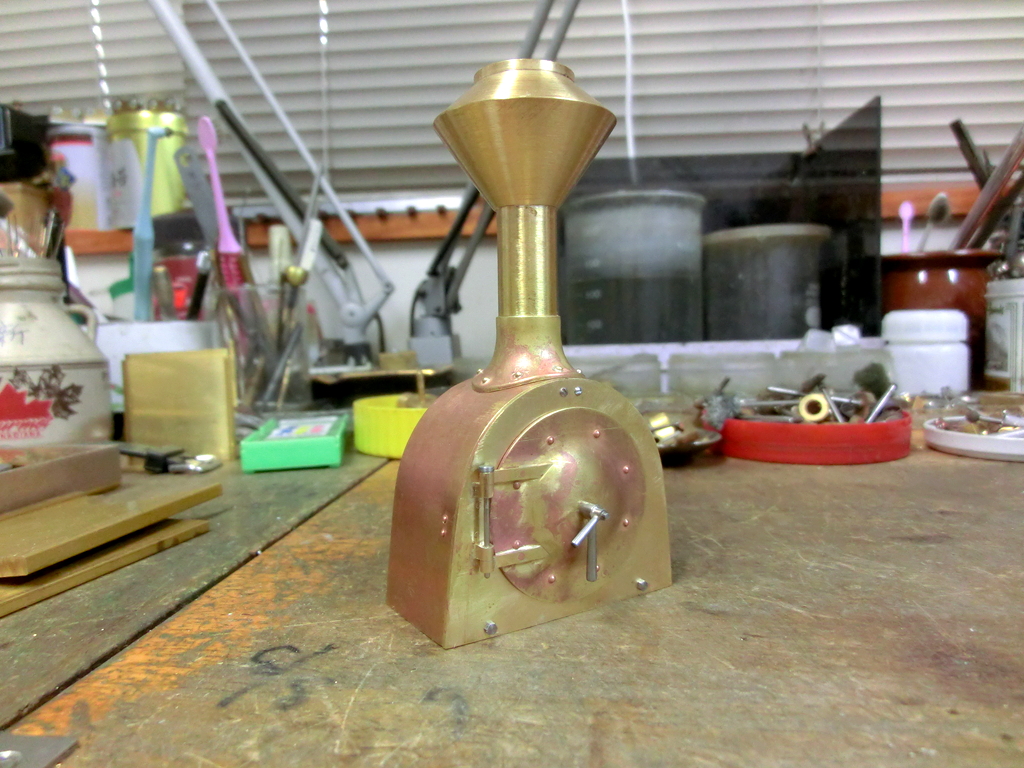

毎回ガスタンクをどこに設置するかで結構悩むのですが、今回もあれこれ迷った末に、結局、前回のFranco-Belgeと同じ床の下に設置することにしました。ただ、今回は横置きではなく縦置きです。縦置きにするとフレームの幅という制約がなくなるので、少しタンクの容積が増やせます。センターにガスジェットホルダーがあるので、フレームの右側に寄せて設置しました。 写真はガスコントロールバルブとガスバーナーです。ガスコントロールバルブはプロトタイプのブレーキハンドルに見立てています。下を向いているので見えませんが、バーナーの火口は一般的なスリットではなく丸穴です。

写真はガスコントロールバルブとガスバーナーです。ガスコントロールバルブはプロトタイプのブレーキハンドルに見立てています。下を向いているので見えませんが、バーナーの火口は一般的なスリットではなく丸穴です。 配管は、最終的に写真のようになりました。

配管は、最終的に写真のようになりました。 煙室がようやく完成しました。

煙室がようやく完成しました。後々の分解のし易さを考えながら作っていたら結構時間がかかってしまいました。

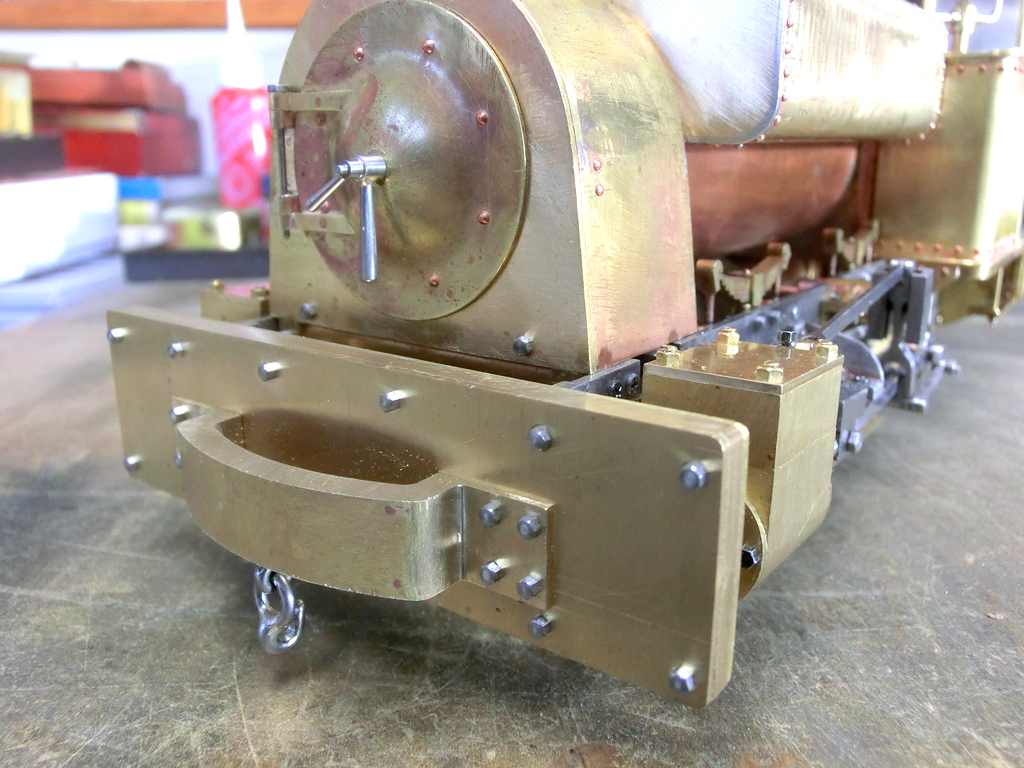

煙室を固定する場合、大抵はフロントの床部分に台座を設置し、その上に煙室を載せて固定します。ですが、この機関車には床(フロントデッキ)がありません。なので、煙室を固定するためのパーツ(赤矢印)を作りました。

煙室を固定する場合、大抵はフロントの床部分に台座を設置し、その上に煙室を載せて固定します。ですが、この機関車には床(フロントデッキ)がありません。なので、煙室を固定するためのパーツ(赤矢印)を作りました。いつものように関連図面を載せておきます。製作記事の参考に見てください。

最初は0.8mm厚の板(真鍮)で作ったのですが、上端に縁をロー付けした際、熱でキャブが変形してしまったので、厚みを1mmに替えて作り直しました。

最初は0.8mm厚の板(真鍮)で作ったのですが、上端に縁をロー付けした際、熱でキャブが変形してしまったので、厚みを1mmに替えて作り直しました。キャブの床への取り付けは、1mm厚の真鍮板で作ったアングルをキャブの内側にロー付けし、M1.7のネジで固定しました。 前側のルーフピラー下部を受ける台座も、強度を考えてロー付で取り付けました。

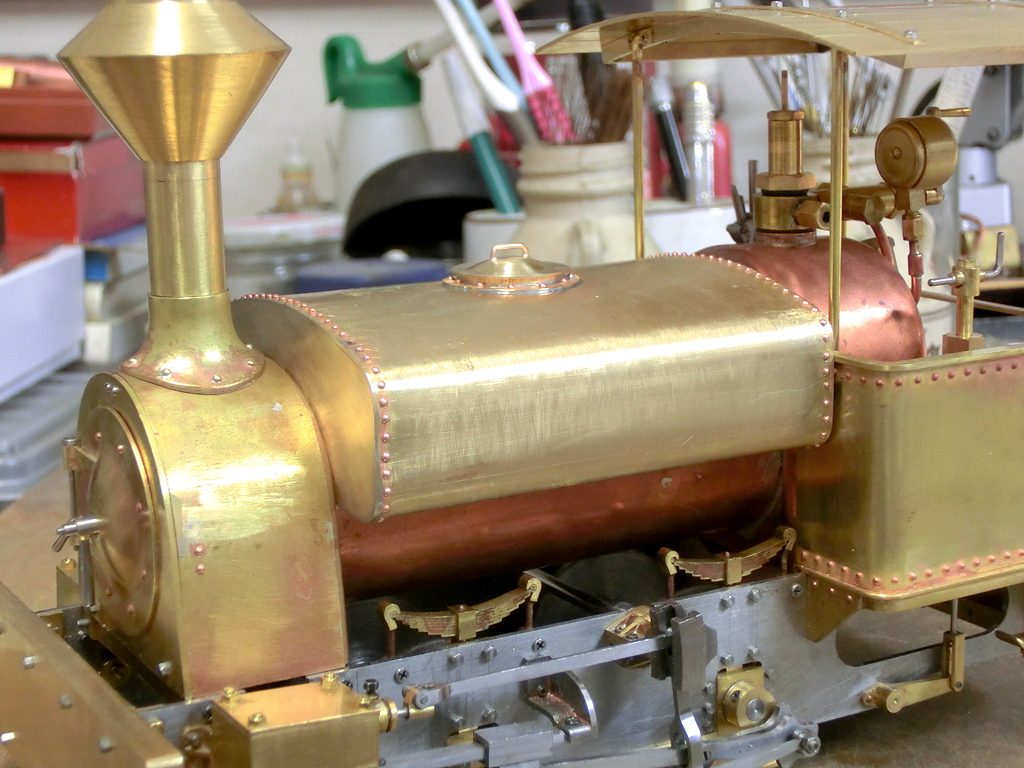

左斜め上から

左斜め上から この機関車のプロトタイプ(実機)のバッファービームの厚みを16mmスケールに換算すると約5mmになります。これまで私が作った16mmスケールの機関車の場合、バッファービームの厚みは1.5mmか2mmぐらいでした。なので、そのほとんどは1枚の板から作っていました。今回スケール通りに5mm厚の板で作ってしまうと重量が増えそうですし、他にも、厚さだけでなく、後ろのバッファービームの場合、ステップや床を支えるパーツを固定するネジの処理も問題になります。そこで今回は、2枚の板の間にスペーサーを挟み、1枚目(内側)の板をフレームに皿ネジで固定した上で、その板にステップなどを固定することにしました。

この機関車のプロトタイプ(実機)のバッファービームの厚みを16mmスケールに換算すると約5mmになります。これまで私が作った16mmスケールの機関車の場合、バッファービームの厚みは1.5mmか2mmぐらいでした。なので、そのほとんどは1枚の板から作っていました。今回スケール通りに5mm厚の板で作ってしまうと重量が増えそうですし、他にも、厚さだけでなく、後ろのバッファービームの場合、ステップや床を支えるパーツを固定するネジの処理も問題になります。そこで今回は、2枚の板の間にスペーサーを挟み、1枚目(内側)の板をフレームに皿ネジで固定した上で、その板にステップなどを固定することにしました。 後ろのバッファービームを斜め右横から見たところ

後ろのバッファービームを斜め右横から見たところ内側と外側の板の厚みは1mm、真ん中のスペーサーの厚みは3mmです。外側の板は、スペーサーを介してM1.4の六角ボルトで内側の板に固定されています。

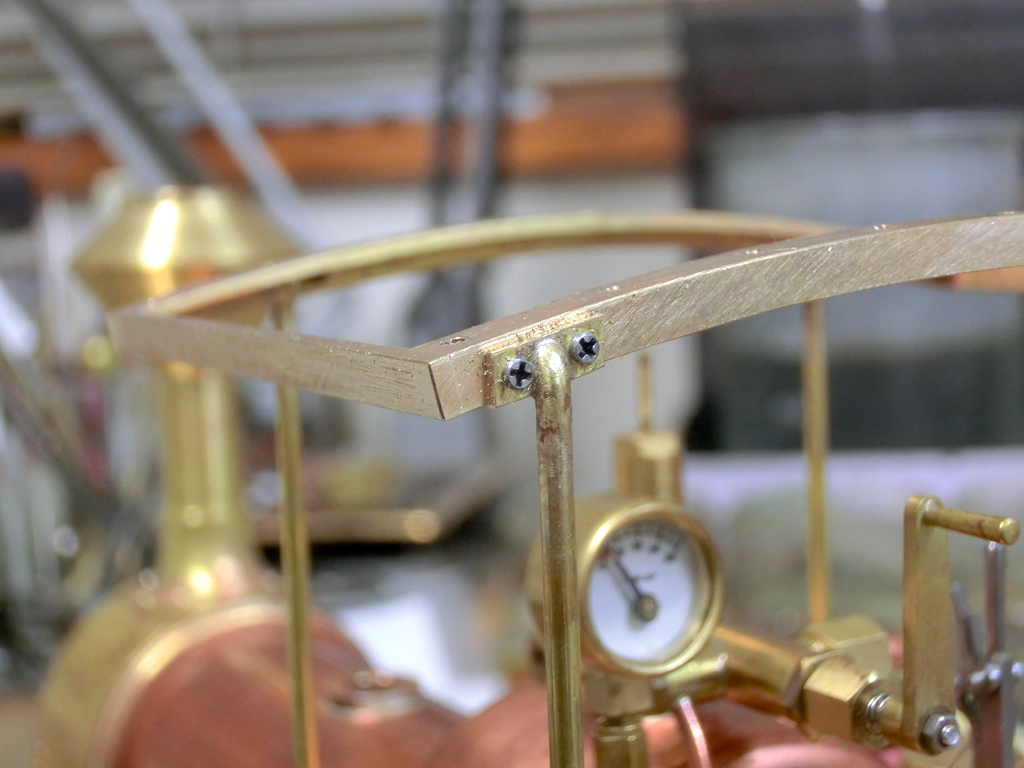

屋根は4本の柱に真鍮のアングルと平角棒を使って梁と桁を組み、その上に真鍮板を載せて作りました。

屋根は4本の柱に真鍮のアングルと平角棒を使って梁と桁を組み、その上に真鍮板を載せて作りました。屋根を作る上で毎回考えるのが、柱を梁にどう取り付けるかということです。今回は手元に実機の一般配置図があるので、外側から見た形はわかります。しかし、それがどのように組み合わさっているかまではわかりません。なので、やはり結構考えました。

左の写真が、その考えた柱の取り付け部分です。

左の写真が、その考えた柱の取り付け部分です。作り方は、支柱(直径2mmの真鍮の丸棒)の先端を90度に折り曲げ、そこを平らに削り取り、厚み0.8mmの真鍮の小片をロウ付けし、それを梁にネジ止めしました。

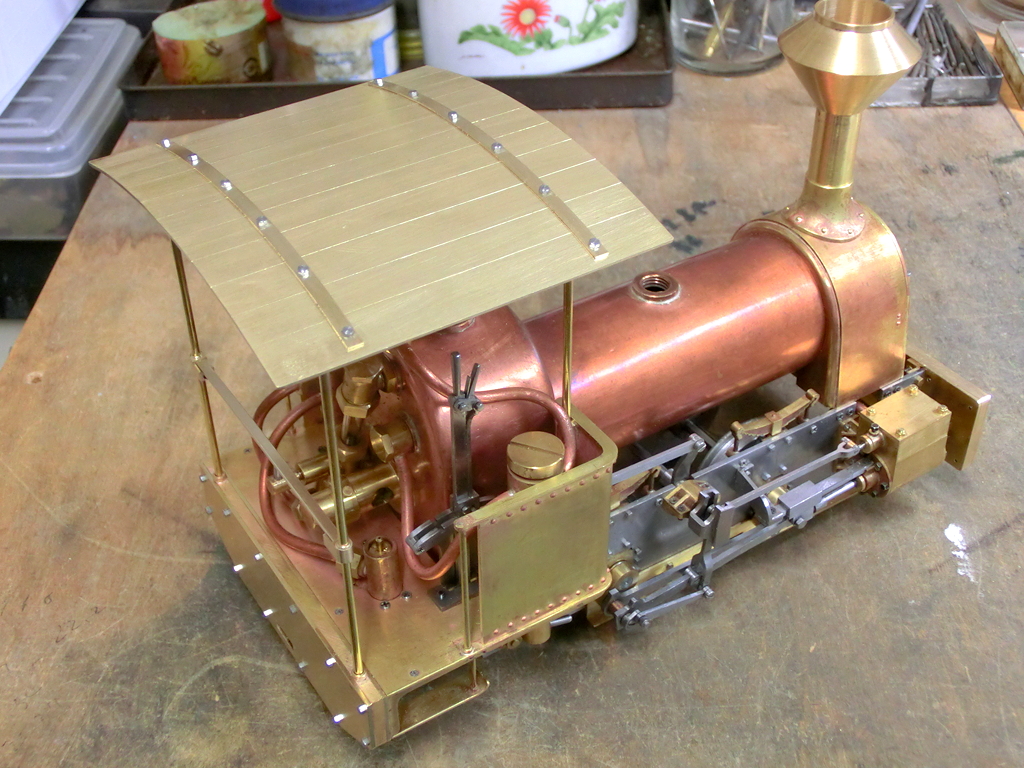

写真は屋根が載ったところです。

写真は屋根が載ったところです。屋根は0.8mm厚の真鍮板(図面では1.0mm厚になっています)で作りましたが、実機の写った写真を見ると、屋根は1枚の金属の板ではなく、薄い木の板が並べてあるように見えます。なので、アクリルカッターとヤスリを使って真鍮板に浅い溝を入れ、板を並べたように見えるようにしました。

このサドルタンクは大小のRと平らな部分が組み合わさった、ちょっと複雑な形をしています。実際、かなり手こずりました。で、1回目は予想通り失敗。写真に写っているアウターシートと骨組みは、どちらも共に2作目です。

このサドルタンクは大小のRと平らな部分が組み合わさった、ちょっと複雑な形をしています。実際、かなり手こずりました。で、1回目は予想通り失敗。写真に写っているアウターシートと骨組みは、どちらも共に2作目です。アウターシートは、骨組みにハンダ付けをする前にリベット用の穴を開け、リベットを打っておきます。

左の写真は、どうにか完成したサドルタンクです。

左の写真は、どうにか完成したサドルタンクです。マンホールの蓋の取っ手だけは銀ローで付けましたが、他は変形の恐れがあるので全てハンダ付けにしました。

サドルタンクの機関車への取り付けは、サドルタンク前面中央下部にロー付けした小さなフックを煙室後部に開けた穴に引っ掛け、後ろ側はキャブ前部の内側から貫通するネジで固定しました。

バッファーは、4mm厚の真鍮の平角棒と、1mm厚の真鍮板を組み合わせて作りましたが、初めは、先端の大きく湾曲した部分を金槌で叩いて曲げてみましたが、真鍮の平角棒も厚みが4mmともなると曲げるのも一苦労で、なかなか思うように曲がりませんでした。なので、平角棒の両端をプライヤーで掴み、バーナーで炙りながら曲げました。一方、牽引用フックは、リング状の部分と鉤形の部分が直交していて一体で作るのは難しいので、それぞれを別々に作ってからロー付けしました。

バッファーは、4mm厚の真鍮の平角棒と、1mm厚の真鍮板を組み合わせて作りましたが、初めは、先端の大きく湾曲した部分を金槌で叩いて曲げてみましたが、真鍮の平角棒も厚みが4mmともなると曲げるのも一苦労で、なかなか思うように曲がりませんでした。なので、平角棒の両端をプライヤーで掴み、バーナーで炙りながら曲げました。一方、牽引用フックは、リング状の部分と鉤形の部分が直交していて一体で作るのは難しいので、それぞれを別々に作ってからロー付けしました。 走りには関係のないパーツですが、有ると見栄えがするので作りました。

走りには関係のないパーツですが、有ると見栄えがするので作りました。左上の写真は、ホイッスルとスチームバルブです。スチームバルブの円形のハンドルは、Franco-Belgeを作ったときにディテールパーツとして余分に作った余りを使いました。スケール的には少し小さめなのですが、改めて作るのも大変なので、そのまま使うことにしました。

左下の写真はシリンダーの上に取り付けられた給油器です。とにかく小さい(高さ約10mm)ので、とりあえずそれらしく見えればいいかなという感じで作りました。

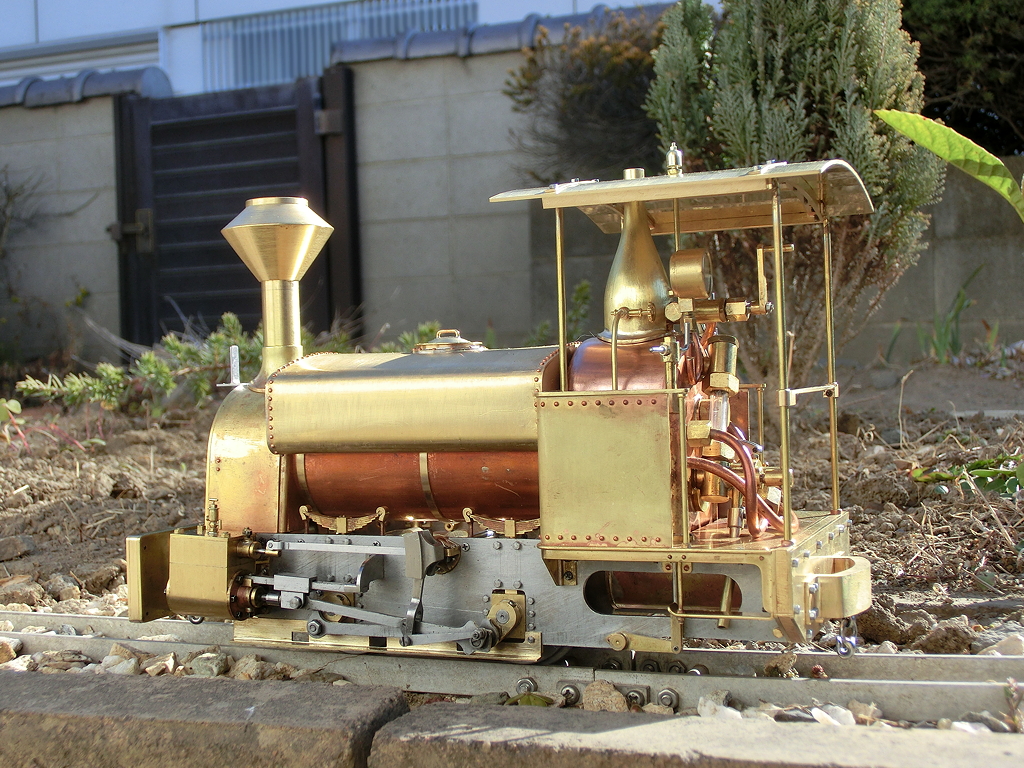

左下の写真はシリンダーの上に取り付けられた給油器です。とにかく小さい(高さ約10mm)ので、とりあえずそれらしく見えればいいかなという感じで作りました。 まだ塗装が残っていますが、とりあえず完成しました。

まだ塗装が残っていますが、とりあえず完成しました。 左の写真は、今回製作したJohn Fowlerをゆっくり走らせるために作った装置(Yo-mo)です。車輪が一回転する間に装置の中のフライホイールが約20回転ほどします。

左の写真は、今回製作したJohn Fowlerをゆっくり走らせるために作った装置(Yo-mo)です。車輪が一回転する間に装置の中のフライホイールが約20回転ほどします。--仕様--

完成日; 2025/2 (未塗装)

ゲージ; 32mm

スケール; 16mm=1ft

ボイラ; 直径40.0mm (板厚: 胴1mm, 鏡板1.5mm), 長さ126.0mm

煙管; 直径18mm (肉厚:1mm) x1

燃料; ブタン

シリンダ; 2, スライドバルブ, ボア; 9.0mm x ストローク;13.0mm

弁装置; ジョイ

給油器; 置換式

重さ; 本体+Yo-mo 約2kg

全長; 222.0mm, 全幅; 96.0mm, 全高; 138.0mm (屋根のてっぺんまで)

--これまでの図面をまとめました--